随着我国工业化和城市化进程的加速,挥发性有机物(VOCs)作为形成臭氧(O₃)和细颗粒物(PM2.5)的重要前体物,已成为大气污染防治的重中之重。从“十三五”到“十四五”,国家对VOCs的治理要求日益严格,“提升去除率”不仅是企业满足环保法规、实现绿色生产的“必答题”,更是其技术升级和可持续发展的“加分项”。然而,传统的VOCs治理模式正面临着效率瓶颈、成本高企和管理粗放等多重挑战。在此背景下,以物联网、大数据、人工智能为代表的新一代信息技术与环保产业的深度融合,正为VOCs去除率的突破性提升开辟出一条全新的“智能化”路径。

一、传统VOCs治理的“天花板”:去除率提升面临的瓶颈

在探讨智能化解决方案之前,我们必须正视传统治理模式所固有的局限性,这些局限性正是导致VOCs去除率难以突破“天花板”的根本原因。

1、“粗放式”治理,缺乏精准性:

许多企业仍采用单一的治理技术(如活性炭吸附、RTO焚烧等),且设备运行参数(如风量、温度、催化剂活性等)往往根据经验设定,无法实时匹配VOCs排放浓度、组分和风量的动态变化。这导致在排放低谷时设备“大马拉小车”,造成能源浪费;在排放高峰时又可能处理不力,导致去除率不达标。

2、“滞后式”管理,响应不及时:

传统的监测系统多为末端在线监测,当发现去除率下降或超标排放时,污染事件往往已经发生,管理人员只能进行事后补救,无法做到事前预警和事中干预,错失了最佳调控时机。

3、“高成本”运维,经济性差:

传统治理设备的能耗(如RTO的燃气消耗)、耗材(如活性炭的更换)和人工巡检成本高昂。由于缺乏精细化的能耗和耗材管理,企业常常在“环保达标”和“经济运行”之间艰难取舍,影响了治理设施的长期稳定运行。

4、“黑箱化”运行,数据价值未挖掘:

大量运行数据(温度、压力、浓度、阀门开度等)被孤立地存储在设备自带的PLC或DCS系统中,形成一个个“数据孤岛”。这些数据背后隐藏的设备运行规律、故障前兆、能效优化点等宝贵信息,未能被有效分析和利用,导致运维决策缺乏数据支撑。

二、 活性炭吸附技术:广泛应用中的现实挑战

活性炭吸附技术是当前VOCs治理中应用最广泛的技术之一,其凭借发达的孔隙结构、较大的比表面积和广泛的适用性,成为众多工业企业的首选。它能够有效处理苯、甲苯、二甲苯、甲醛等多种有机污染物,适用于化工、制药、电子、喷涂等行业。然而,活性炭吸附技术在实际应用中也存在诸多现实问题,制约了其去除率的进一步提升。

•吸附容量有限,需频繁更换或再生:

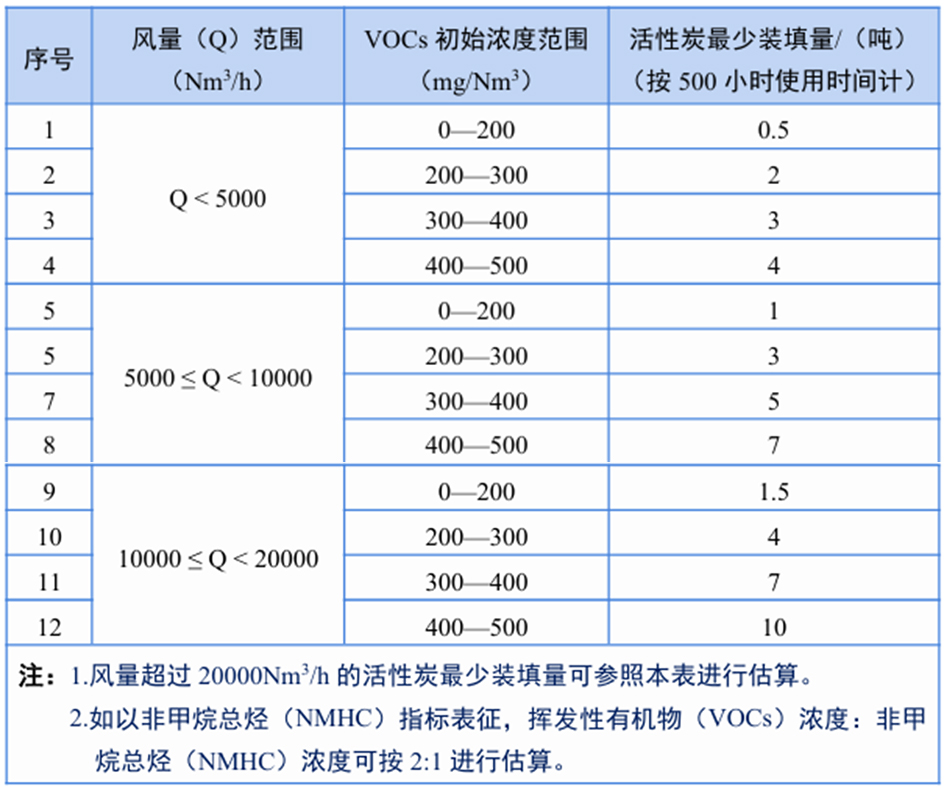

活性炭的吸附能力受其孔隙结构和比表面积影响,一旦饱和,若未及时更换或脱附,去除率将急剧下降。例如,一次性颗粒状活性炭处理VOCs废气,年使用量不应低于VOCs产生量的5倍,更换周期一般不超过累计运行500小时或3个月。

•受温湿度影响显著:

废气温度超过40℃或湿度高于50%(颗粒炭)/60%(蜂窝炭)时,活性炭吸附效率会显著降低。高温甚至可能引发活性炭燃烧风险。

•对高沸点或难脱附物质处理困难:

部分高沸点VOCs在脱附过程中难以完全释放,导致活性炭性能逐渐衰减,影响长期运行稳定性。

运行指标与智能化监测的结合:

为保障活性炭吸附装置的高效运行,企业需严格控制以下指标:

•吸附效率: 一般应达到80%以上,特定污染物如苯、甲苯等要求更高。

•气体流速与压差: 颗粒活性炭流速宜低于0.60m/s,压差宜低于2.5kPa。

•活性炭性能参数: 碘吸附值(颗粒炭≥800mg/g)、比表面积(颗粒炭≥850m²/g)等。

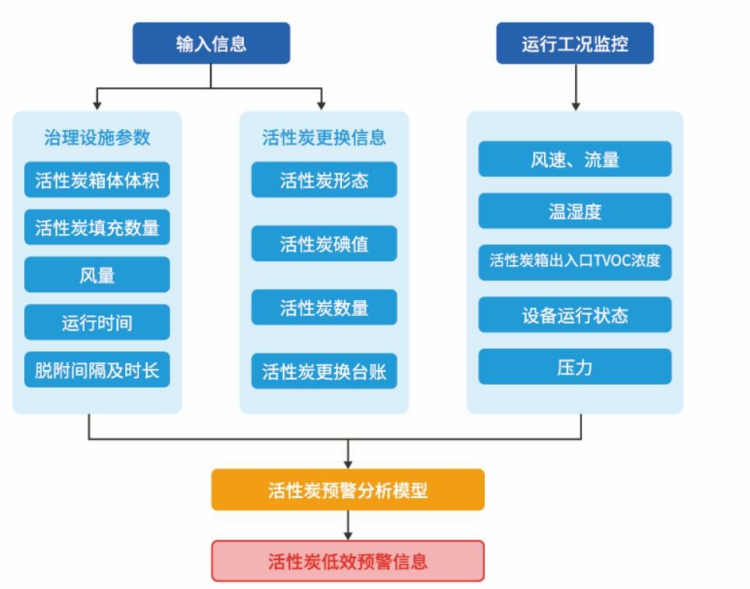

智能化手段通过实时监测这些关键指标,结合AI算法构建“一企一策”的低效预警模型,可在活性炭性能下降前发出预警,指导精准更换或脱附,从而确保去除率始终处于高位。

三、智能化提升 VOCs 去除率的关键路径

山东达斯特活性炭去除率智能管控系统并非单一工具,而是一套 “感知 - 分析 - 决策 - 执行” 的闭环系统。其核心是通过技术融合,解决传统治理中 “测不准、调不及时、管不到位” 的问题,最终实现 VOCs 去除率的稳定提升。以下从五个关键路径,详细拆解其技术逻辑与落地方式:

1、全流程实时监测系统:构建 “感知神经网”,破解 “数据滞后” 难题

传统监测多依赖人工采样或定点离线检测,数据更新周期长达数小时甚至数天,无法反映 VOCs 排放的动态变化。而达斯特活性炭去除率智能管控系统通过部署多维度传感器网络,实现从 “源头排放 - 治理过程 - 末端排放” 的全链条数据实时采集,为后续调控提供精准依据。

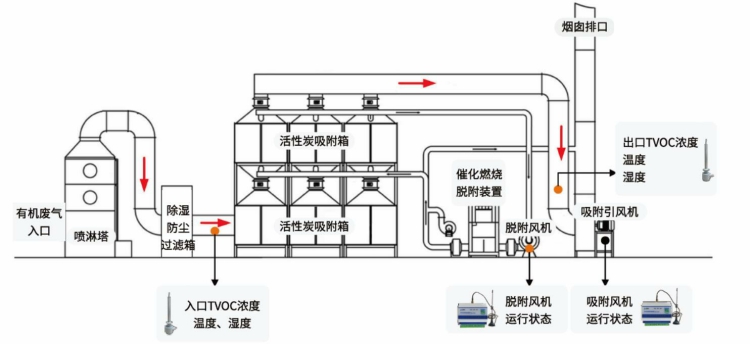

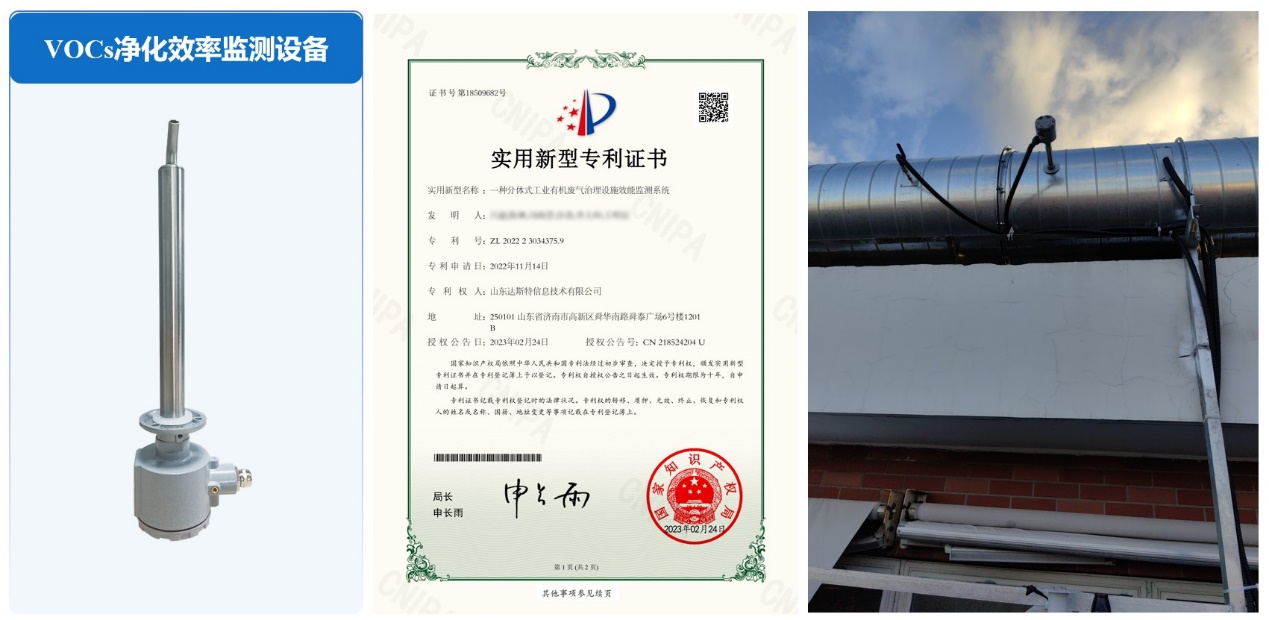

VOCs工况监测系统采用分体式设计,分别安装于治污设施进气端和出气端,设备内含多种高精度的工况环境和气体分析传感器,可监测活性炭箱前后端的VOCs浓度及差值、压力差、活性炭箱风速、气体温湿度、吸附风机和脱附风机的运行状态,内置波形拟合算法和4G传输模块,可实时运算治污设施的净化效率。并将以上数据通过数据采集传输终端发送到上位机平台。

2、AI 驱动的预测性维护:从 “事后维修” 到 “事前预防”,避免去除率骤降

传统运维中,活性炭更换、设备维修多依赖 “固定周期” 或 “故障后补救”—— 例如不管吸附是否饱和,每 3 个月强制更换活性炭,既造成耗材浪费,也可能因提前更换导致吸附能力未充分利用,或因延迟更换导致去除率跌破标准。而达斯特活性炭去除率智能管控系统 AI 预测性维护通过挖掘历史数据规律,提前预判设备故障与耗材寿命,保障治理系统持续高效运行。

达斯特活性炭去除率智能管控系统活性炭寿命预测模型基于“VOCs 浓度 - 风量 - 温湿度 - 活性炭更换周期” 数据,结合实时监测的进气浓度、湿度等参数,精准预测活性炭剩余吸附容量(误差≤5%)。例如某喷涂企业,当系统监测到进气 VOCs 浓度持续稳定在 800ppm、湿度 45% 时,模型可预测活性炭还能稳定运行 120 小时,而非按固定周期更换,既延长耗材寿命,又避免饱和导致的去除率下降。

3、数据可视化管理,让决策有 “数” 可依

达斯特活性炭去除率智能管控系统通过整合多源数据,实现 “一张图” 可视化管理,提升决策效率。

将浓度、温湿度等实时数据、净化效率、活性炭更换情况、设备运行状态统一展示,生成 “企业概览看板”,管理人员可直观查看各环节数据。

达斯特活性炭去除率智能管控系统为每家企业建立的专属数字化档案库,整合企业基础信息、设备信息、监测数据、报警信息、活性炭更换记录等全维度内容,形成 “企业治理全过程可查、问题可溯、责任可追” 的管理模式,破解传统纸质档案 “易丢失、难统计、难分析” 的痛点。

提升VOCs污染物去除率,是一场关乎环境、经济和技术的持久战。传统的治理模式已显疲态,而达斯特活性炭去除率智能管控系统正如一股强劲的东风,为这场战役注入了全新的活力。它不仅仅是技术的简单叠加,更是一场深刻的思维变革——从依赖经验到依赖数据,从被动响应到主动预测,从粗放管理到精细运营。拥抱智能化,就是拥抱VOCs治理的未来。对于企业而言,这不仅是应对环保压力的“盾牌”,更是降本增效、提升核心竞争力的“利器”,最终将引领我们走向一个天更蓝、水更清、发展更可持续的智慧未来。