2024 年,《关于推进实施焦化行业超低排放的意见》等政策文件的出台,为焦化行业划定了明确的环保升级路线图 —— 到 2025 年底,重点区域力争 60% 焦化产能完成超低排放改造。作为山西省焦化产业的核心区域,太原市肩负着大气污染防治与产业转型的双重使命。从太钢焦化的先行先试,到全行业的技术革新、运输变革与精准管控,太原正探索出一条焦化行业绿色转型的特色路径,而山东达斯特焦化的超低排放管控平台则为行业提供了数字化管控的优秀范本。

一、先行先试:打响行业超低排放 “第一枪”

在焦化行业超低排放改造尚未有成熟经验可借鉴的 2018 年,太钢焦化便率先迈出了探索步伐。这家拥有全国第一座 7.63 米高焦炉的企业,自筹资金 3.8 亿元,并申请省级大气污染防治资金 0.891 亿元,组建专业团队赴河北等地考察先进技术,最终选定脱硫脱硝治理方案,于 2020 年 10 月完成超低排放改造,比国家要求的时间节点提前了 4 年多。

2023 年 1 月,太钢焦化再进一步,提前完成山西省焦化行业深度治理任务,各项排放指标不仅满足国家标准,更优于山西本地的严格限值。在其 7.63 米焦炉生产现场,推焦车作业时车载除尘设备同步运行,曾经 “黄烟滚滚、气味扑鼻” 的场景已成为历史,取而代之的是干净整洁的作业环境。这种先行先试的实践,为全国焦化行业提供了可复制的改造经验。

二、技术革新:从末端治理到全流程优化

太原市焦化行业的超低排放改造,绝非简单的环保设施加装,而是一场贯穿生产全流程的技术革命。

在有组织排放治理方面,企业普遍采用 SCR 脱硝、SDS 干法脱硫和覆膜滤料袋式除尘等先进工艺,针对性解决焦炉烟气治理这一核心难点。太钢焦化的监测数据显示,在基准含氧量 8% 的条件下,其颗粒物、二氧化硫、氮氧化物排放浓度分别低至 1.4mg/m³、4.7mg/m³、32.3mg/m³,远优于国家超低排放标准。

在无组织排放控制领域,装煤、推焦等环节通过建设车载除尘设备和地面除尘站,将原本难以管控的无组织排放转化为可监测、可调控的有组织排放,实现了污染物 “总量与浓度双控”。

熄焦模式改革成为节能减碳的关键抓手。太原市推动企业将 “干熄焦 + 湿熄焦备用” 模式升级为 “全干熄焦”,拆除备用湿熄焦塔。仅太钢焦化一家,通过干熄焦余热发电,年发电量就达 3.2 亿千瓦时,相当于满足 17.5 万户家庭一年的用电需求,既降低了能耗,又减少了环境污染。

此外,太原市生态环境局联合清华大学、太原理工大学等高校组建技术联盟,推广活性焦协同治理、氢能炼焦等前沿技术,从源头上削减挥发性有机物排放,为破解夏季臭氧、NOx 浓度偏高的难题提供了技术支撑。

三、运输变革:“公转铁” 打通清洁物流最后一公里

重型柴油车的尾气排放是移动源污染的主要来源,一辆重型柴油车的排放量相当于 200 辆小轿车。过去,太原市焦化企业的物料与产品运输高度依赖公路,每天成千上万辆重型车穿梭往来,既加剧了空气污染,也造成了交通压力。

为破解这一困境,太原市以清徐精细化工园区为突破口,推进总投资 8.5358 亿元的 “公转铁” 项目。该项目通过晋煤物流铁路专用线改扩建,将美锦华盛化工、梗阳新能源、亚鑫新能科技 3 家民营焦化企业与铁路网络联通,配套建设皮带管廊、焦仓、装车线等设施,年运输能力达 2200 万吨。

这一变革不仅实现了 “煤不露天、焦不落地” 的清洁运输目标,更打通了焦化铁运的 “最后一公里”,从根本上解决了企业周边 “车轮滚滚、煤尘飞舞” 的污染问题,成为大宗物料运输结构调整的典范。

四、精准管控:科技赋能环境监管升级

焦化企业排放源 “面广、点多、线长” 的特点,曾让环境执法陷入 “漫天撒网” 的困境。如今,太原市借助科技手段构建起全方位监测网络,实现了监管从 “人海战术” 到 “精准定向” 的转变。

在具体实践中,太原在焦化企业的焦炉烟囱、装煤、推焦等 44 个关键点位安装在线监测设备 89 套,厂区内布设挥发性有机物微观监测站 50 个、总悬浮颗粒物微观监测站 236 个、非甲烷总烃微观监测站 12 个、厂界空气微观监测站 19 个。这些 “火眼金睛” 与 “管、控、治” 一体化智能管理平台联动,确保所有监测数据实时上传、长期保存。

在太钢焦化的集中控制室,电子屏上实时跳动的各项数据清晰展示着污染治理成效:非甲烷总烃排放浓度仅为 2.625mg/m³,远低于国家 100mg/m³ 的限值。这种精准管控能力,让违法排污无所遁形,为企业持续达标排放装上了 “安全阀”。

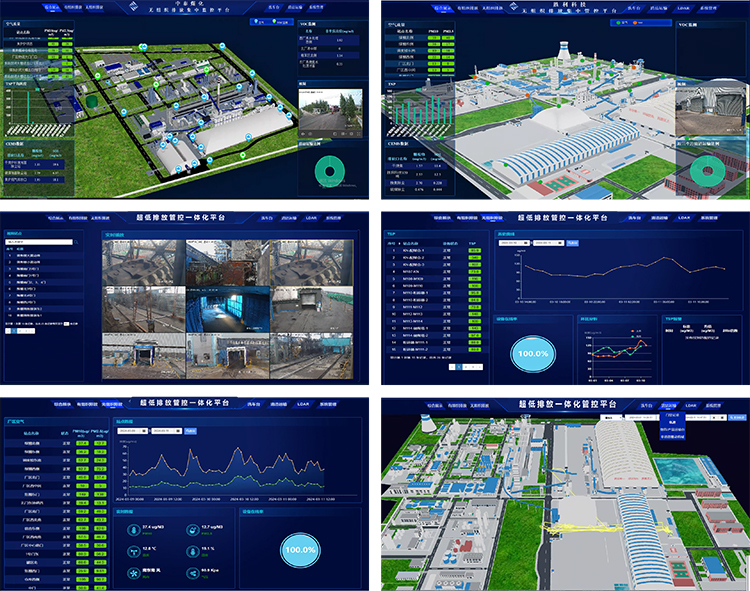

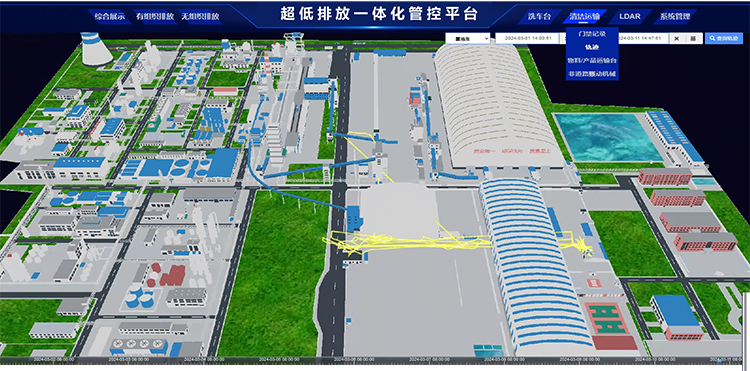

山东达斯特在精准管控方面同样表现突出,其打造的超低排放管控平台堪称行业数字化管控的标杆。山东达斯特超低排放管控平台整合了有组织排放监测、无组织排放监控、清洁运输管理等多个模块,实现了全流程数据的实时采集与分析。平台在焦炉、装煤、推焦等关键环节部署了高精度传感器,能实时捕捉颗粒物、二氧化硫、氮氧化物等污染物浓度数据,并通过智能算法进行异常预警,一旦发现数据超标,立即自动触发报警并推送至相关负责人,实现了从被动应对到主动预防的转变。

在清洁运输管理上,山东达斯特超低排放管控平台与门禁系统、铁路运输调度系统对接,详细记录运输车辆信息、运输量、进出厂时间等数据,形成完整的电子台账,满足环保部门对数据保存和追溯的要求。同时,平台还具备数据可视化功能,通过直观的图表展示各类污染物排放趋势、设备运行状态等信息,为企业决策提供有力支持,有效提升了管理效率和环保水平。

山东达斯特超低排放管控平台综合运用多种前沿技术,实现全流程、智能化的环保管控,在助力焦化企业实现超低排放目标中优势显著。其特点涵盖技术融合、功能全面、应用优势等多个层面。

1.技术融合创新:

山东达斯特超低排放管控平台整合在线监测、物联网、视觉 AI、大数据等前沿技术,构建起全方位的监测分析体系。如在焦炉炉门、装煤孔等易泄漏部位,部署高清摄像头和智能图像识别技术,结合气体传感器,实现对荒煤气泄漏的精准监测与定位 ,还能对接企业现有生产装置 DCS 及 CEMS 监测数据,达成全流程有组织排放监测。

2.功能全面强大

o全厂区三维可视化监管:

借助三维建模技术,对整个焦化厂区进行 1:1 数字化复刻,将无组织排放监测数据直观地叠加于三维模型对应点位,以不同颜色动态标签和浓度热力图展示污染分布与程度,方便监管人员实时掌握厂区污染状况。

o实时监控与数据分析:

对厂区无组织排放实时追踪,深度分析数据,及时发现排放异常。例如通过对不同产尘点 TSP 数据长期监测分析,能精准定位扬尘频发区域,为企业整改提供方向。同时可结合设备运行数据,分析无组织排放规律,为调整工艺参数、降低排放提供依据。

o智能预警与响应机制:

当污染物浓度接近超标限值,平台迅速报警,企业可随即启动备用废气收集处理设备、调整生产工艺,避免超标排放,降低环保风险。

o设备运行维护管理:

监测设备关键部件运行参数,利用大数据算法预测设备故障,提前提醒企业维护,保障设备良好运行状态,减少因设备故障导致的排放波动。

o清洁运输管理:

集成门禁和监控系统,接入车辆 GPS 信息,实时掌握车辆行驶路线、速度等,对不符合清洁运输标准的车辆拦截,避免物料撒漏,还能统计分析运输数据,优化运输路线。

3.覆盖全流程管控:

涵盖焦化行业生产、治理、运输等各个环节的无组织排放管控,实现从物料进厂储存、输送,到生产工艺各环节,再到产品出厂运输的全流程实时监控与管理,满足全过程精细化环境管理要求。

4.精准高效决策:

先进技术的运用使其能精准定位污染源头和高排放环节,精确到具体设备点位和污染物种类,为企业提供准确数据支持和决策依据,避免盲目投入和资源浪费。

5.智能联动协同:

具备智能预警和设备联动功能,监测到污染物超标或设备异常时,不仅及时报警,还自动联动相关设备调整,实现快速响应和协同处理。

6.数据整合分析:

整合各类监测数据、设备运行数据、运输数据等,为企业提供全面运营状况评估,帮助企业了解环保薄弱环节、设备运行效率、运输成本等,助力优化生产管理和科学决策。

五、转型展望:在挑战中迈向高质量发展

目前,太钢焦化、美锦华盛化工已完成超低排放改造,梗阳新能源和亚鑫新能科技的改造进入收尾阶段。这场全行业的环保升级,不仅显著改善了太原市的环境空气质量,更推动企业在节能降耗、资源循环利用等方面实现了效益提升。山东达斯特超低排放管控平台也为行业提供了可借鉴的数字化转型经验,推动焦化行业朝着更智能、更高效的环保管理方向发展。

尽管当前焦化行业面临着国内外市场的多重挑战,但太原及山东达斯特的实践证明,超低排放改造不是发展的 “负担”,而是企业提升核心竞争力的 “契机”。随着技术的不断迭代、管理的持续优化,焦化行业正朝着 “绿色、智能、高效” 的高质量发展目标稳步前行,必将迎来产业转型的明媚春天。