为规范开展焦化企业超低排放评估监测工作,统一超低排放评估监测程序和方法,制定本技术指南。

一、评估监测程序及工作内容

(一)评估监测程序

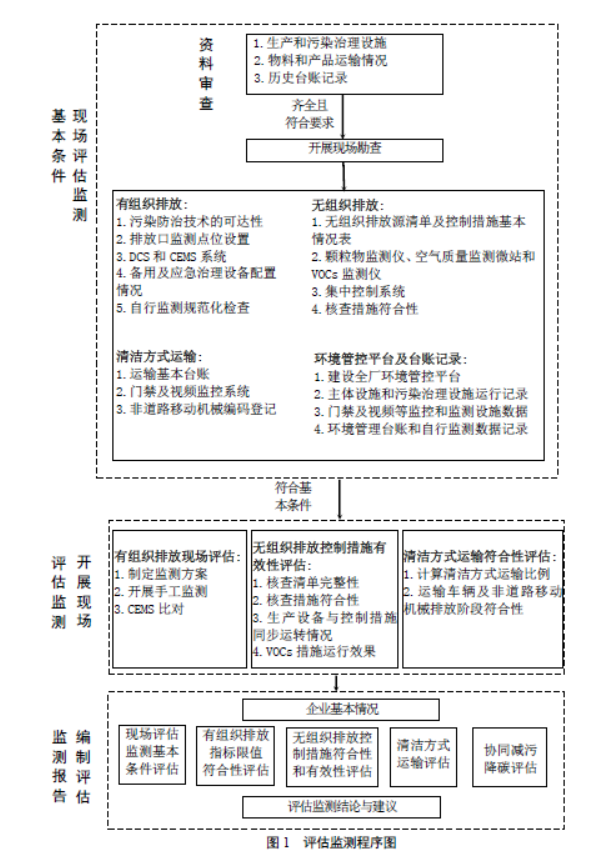

企业或接受委托的机构在开展现场评估监测前,应对相关资料 进行认真审查,资料齐全且符合要求的,可开展现场勘查。资料审 查和现场勘查符合基本条件的,开展现场评估监测工作;不符合基 本条件的,按要求整改完善后,再开展现场评估监测工作。完成现 场评估监测,企业或接受委托的机构应编制评估监测报告,给出明 确的评估监测结论和建议。评估监测程序见图1。

(二)现场评估监测基本条件

1.有组织排放。按照《关于推进实施焦化行业超低排放的意见》

(以下简称《意见》)要求,因厂制宜选择成熟适用的环保技术, 参考《炼焦化学工业污染防治可行技术指南》(HJ 2306—2018)、《炼焦化学工业废气治理工程技术规范》(HJ 1280—2023)等分析 评估污染物源头防控、过程管控措施和除尘、脱硫、脱硝、挥发性 有机物(VOCs)治理技术的可达性,以及焦炉烟囱废气治理设施建 设备用设施或多仓室的符合性。

规范设置排放口监测点位,手工监测采样点位、烟气排放连续 监测系统(CEMS)安装点位以及其他废气排放口应满足相关标准规 范以及附 1 中排放口监测点位设置规范化要求。半焦(兰炭)炭化 炉装煤、出焦、煤气净化等环节应设置排放口。若装煤、推(出) 焦废气与煤气净化等环节产生的其他含 VOCs 废气合并排放,应在废 气混合前进行监测,并执行相应的排放控制要求;若可选择的监控 位置只能对混合后的废气进行监测,则应按各排放控制要求中最严 格的规定执行。

按照《意见》要求配备CEMS,CEMS安装、调试、运行满足《固 定污染源烟气(SO2、NOX、颗粒物)排放连续监测技术规范》(HJ 75—2017)、《固定污染源废气 非甲烷总烃连续监测技术规范》(HJ1286—2023)、《固定污染源废气 氨连续自动监测技术规范》(待 正式发布后从其规定)等要求,与当地生态环境部门联网并验收, 数据传输有效率达95%以上。《固定污染源废气 氨自动监测技术规 范》发布前已完成超低排放改造和评估监测的企业,应在技术规范 发布后三个月内完成CEMS安装、调试、验收、联网。鼓励焦化企业 在焦炉烟囱排放口安装、使用二氧化碳自动监测设备。

采用湿法或蒸汽熄焦的(热回收焦炉除外;干法熄焦装置近一 年利用率不低于90%的除外,投运不足一年的,以实际运行时间计 算),熄焦补水口配备在线监测仪器,监测指标包括化学需氧量、 氨氮,水污染源在线监测仪器安装、调试、运行满足相关要求,与 当地生态环境部门联网并验收,数据传输有效率达95%以上。

按照《意见》要求配备分布式控制系统(DCS),采集生产设施、 污染治理设施以及污染物排放关键参数,实现实时显示、回溯历史 记录等功能,任意参数曲线可组合至同一个界面中查看。

按照《关于加快解决当前挥发性有机物治理突出问题的通知》(环大气〔2021〕65号),建立VOCs废气应急排放口和放散阀台账, 包括排放口基本信息、阀门更换记录、开启记录等,并向当地生态 环境部门报备。VOCs废气治理设施应急排放口在非紧急情况下保持 关闭,流量、阀门开启记录(状态、开度)等信号接入DCS系统。VOCs 废气手动放散阀在非紧急情况下保持关闭并铅封。VOCs废气通过燃 烧处理的,需配套应急处理装置,在燃烧装置停运等情况时达标排 放。

按照《意见》要求,煤气放散火炬安装温度监控、气体流量计 等,水封液位高度、压力、流量、温度、火炬点火器启动记录等信 号接入 DCS 系统。煤气放散火炬仅用于应急处置,不作为日常大气 污染治理设施。

按照《排污单位自行监测技术指南 总则》(HJ 819—2017)、《排污单位自行监测技术指南 钢铁工业及炼焦化学工业》(HJ 878—2017)、排污许可证规定等开展自行监测。

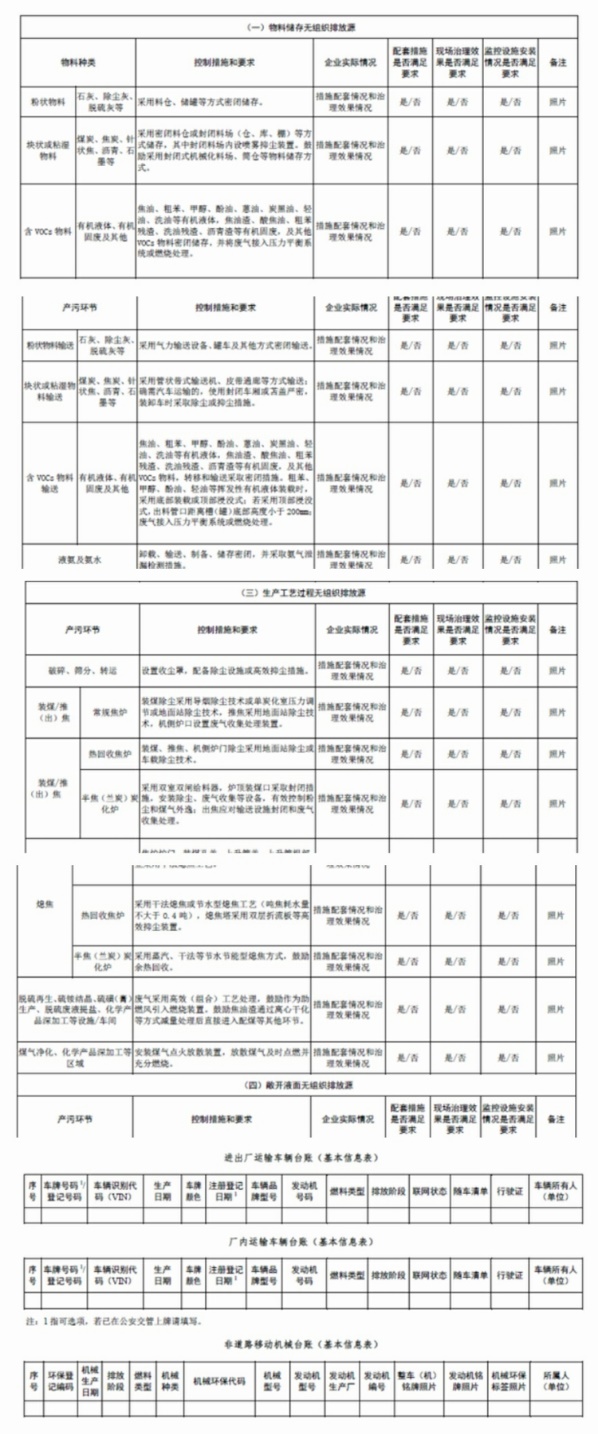

2.无组织排放。全面排查全厂物料储存、物料输送、生产工艺 过程、敞开液面无组织排放源,列出全厂无组织排放源清单及控制 措施基本情况表,包括生产工序、无组织排放源名称及点位、治理 设施配置情况,以及无组织排放相关监测和视频监控设施类型、安装位置等信息。对照《意见》相关要求,现场核查并评估无组织排 放源清单完整性以及控制措施、监测监控措施符合性。

建设全厂无组织排放治理设施集中控制系统,同步记录无组织排放源相关生产及治理设施参数、监测和视频监控数据。

按照《工业企业挥发性有机物泄漏检测与修复技术指南》(HJ1230—2021)、《挥发性有机物无组织排放控制标准》(GB 37822—2019)要求,开展泄漏检测与修复(LDAR)工作,并核查 LDAR 工 作符合性。检查 LDAR 频次、泄漏点修复情况和电子台账记录、LDAR 信息系统数据录入情况等。

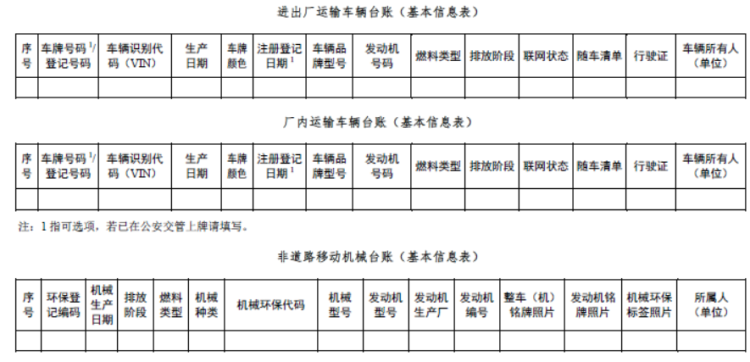

3.清洁方式运输。建立进出厂物料和产品运输基础台账,其中, 铁路运输应有磅单记录台账,水路运输应有水尺记录台账,管状带 式输送及皮带通廊运输应有皮带秤记录台账,管道输送应有磅单等 记录台账。按照《意见》要求建立门禁及视频监控系统,具备车辆 信息审核和校验、统计核算清洁运输比例和车辆进出异常实时报警 等功能。门禁及视频监控系统应与计量系统关联,建立车辆进出厂 历史记录电子台账(见附 4)。按照《意见》要求建立进出厂、厂内 运输车辆基本信息和非道路移动机械基本信息电子台账(见附 4); 按照非道路移动机械摸底调查和编码登记技术要求,完成非道路移动机械编码登记。

4.环境管控平台及台账记录。按照《意见》和网络安全管理要 求建设全厂环境管控平台,具备治理设施运行参数及监测数据异常 等报警、处置、反馈的闭环管理功能。高清视频监控(至少 1080p)、门禁及视频监控系统历史视频数据至少保存一年,车辆进出厂历史 记录至少保存两年,进出厂运输车辆、厂内运输车辆和非道路移动 机械的基本信息电子台账至少保存五年,自动监测、DCS 系统、无组 织排放控制系统等其他数据至少保存五年。留存累计稳定运行至少 一个月的主体设施生产日报表、要求安装 CEMS 和 DCS 的污染治理设 施运行管理台账、无组织排放控制设施运行记录。按照排污许可证 要求开展环境管理台账记录及自行监测,保存原始记录,保存期限 不少于五年。

(三)开展现场评估监测

1.有组织排放现场监测。企业对《意见》“有组织排放指标限值”表中规定的污染源污染物开展现场手工监测。现场监测应在稳 定生产工况下进行,参照附 1 编制现场监测方案。同时开展手工监 测结果和 CEMS 监测结果比对,核查 CEMS 监测结果的准确性。

要求熄焦补水口配备在线监测仪器的焦化企业,在监测期间由 专人核查湿法或蒸汽熄焦装置使用情况。手工监测熄焦补水口pH值、 悬浮物、化学需氧量、氨氮、氰化物和挥发酚以及熄焦回用水池挥 发酚。比对手工监测结果和水污染源在线仪器监测结果,核查水污染源在线监测仪器监测结果的准确性。

2.无组织排放控制措施符合性和有效性评估。对照《意见》无组织排放控制要求,现场核查并评估无组织排放源清单完整性以及控制措施符合性。依据无组织排放控制设施运行数据、无组织排放监测与视频监控数据、生产设施运行数据等,评估颗粒物无组织排放控制设施与生产工艺设备同步运转情况及治理效果;评估含VOCs物料储存和输送、生产工艺过程、敞开液面逸散VOCs废气收集与治理设施运行和管理效果,以及应急排口管理规范性;对于涉及LDAR 检测的焦化企业,重点开展焦炉区域、煤气净化区域和化学产品深 加工等环节泄压设备、阀、泵等动密封点随机抽查。半焦(兰炭) 企业对焦炉炉顶无组织排放现场手工监测(见附2)。

3.清洁方式运输符合性评估。调取近三个月物料和产品的运输 量,以及铁路、水路、管道、管状带式输送机、皮带通廊等清洁方 式运输物料和产品的运输量、运输方式及相关台账,计算进出厂清 洁方式运输量比例(计算方法见附3)。根据门禁及视频监控系统, 统计分析进出企业运输车辆采用新能源或国六排放标准情况。开展 厂内运输车辆及非道路移动机械排放阶段符合性分析。

(四)编制评估监测报告

评估监测报告应包括企业基本情况、现场评估监测基本条件评 估、有组织监测方案、无组织排放源清单、有组织排放指标限值符 合性评估、无组织排放控制措施符合性和有效性评估、清洁方式运 输要求符合性评估、减污降碳协同措施采用情况评估、评估监测结 论与建议及附件等。

其中,企业基本情况应包括企业生产经营概况、主要生产装备 及产能、清洁生产改造情况、近一个周期年产品产量和原辅燃料使 用量以及物料和产品运输情况、源头减排情况、有组织污染治理工 艺和设施主要参数、重点废气治理工程设计和施工单位资质、环境管理基本情况等。环境管理基本情况包括企业环保手续履行情况、 近三年有无重大环境污染事故、近三年有无碳排放违法违规行为、 近三年有无自行监测弄虚作假情况、是否列入失信企业名单、环保 管理机构设置及专业技术人员配置、管理制度、管理体系以及排污 许可证执行情况等。附件应包括厂区平面布置图、厂区物料产品运 输路线图、在线监测数据达标分析、CEMS适用性检测报告、调试验 收报告、监测比对报告、手工监测报告、无组织排放控制现场核查 记录表、LDAR检测记录、运输合同和进出厂凭证等。

二、超低排放评定方法

企业或接受委托的机构根据超低排放改造情况开展评估监测, 出具评估监测报告,评估企业有组织排放、无组织排放和清洁方式 运输是否达到超低排放指标要求,并给出明确的评估结论。满足以 下三项条件的,认为该焦化企业全面达到超低排放;满足其中某项 条件的,认为该项达到超低排放,其中有组织和无组织需同步开展 评估监测;对达不到超低排放指标要求的环节,提出具体改进建议, 企业针对具体环节制定整改方案和时间计划,整改完成后再次开展 相应环节的评估监测。

(一)有组织排放

1.手工监测数据。《意见》“有组织排放指标限值”表中规定 的污染源污染物现场手工监测数据满足超低排放浓度限值要求。

2.在线监测数据。按照规定开展CEMS日常运行质量保证工作, 经现场比对,CEMS监测数据准确有效,且现场手工监测比对合格后连续30天CEMS有效数据95%以上时段小时均值满足《意见》中有组织 排放控制指标限值要求。熄焦补水口CEMS有效数据日均值满足国家 或地方排放标准限值要求。

3.自行监测数据。企业完成超低排放改造并累计稳定运行一个 月后,针对《意见》规定但未开展现场手工监测的污染源及污染因 子应至少开展一次自行监测,监测结果满足《意见》中有组织排放 控制指标限值要求。《意见》未规定、但排污许可证载明的污染源 及污染因子,最近一期的自行监测结果满足相应标准排放浓度限值 要求。

4.DCS运行数据。按《意见》要求采集相关生产设施、治理设施 以及污染物排放数据,且DCS系统运行稳定,运行逻辑符合客观事实。

(二)无组织排放

1.无组织排放源清单完整,所有物料储存、物料输送、生产工 艺过程、敞开液面控制措施满足《意见》要求。

2.无组织废气排放控制设施(抑尘、除尘、车辆高压冲洗装置) 运行正常。含VOCs物料储存和输送、生产工艺过程、敞开液面VOCs 废气收集及治理设施(含压力平衡系统)与应急排口管理符合《意 见》和《关于加快解决当前挥发性有机物治理突出问题的通知》的 要求。

3.备煤、炼焦、干熄焦、焦处理、物料储存点及物料输送落料 点无可见烟粉尘外逸,产尘点周边无明显积料、积灰;厂区整洁无 积尘、无明显异味。现场 LDAR 随机抽测点位结果均不超过泄漏认定

浓度(500ppm)。半焦(兰炭)企业的焦炉炉顶无组织排放手工监测结果满足国家或地方排放标准限值。

4.无组织排放治理设施集中控制系统功能完善且运行稳定,监测监控设施(TSP浓度监测仪、空气质量监测微站、VOCs监测设备、 视频监控等)运行正常,生产设施、治理设施以及监控设施运行逻 辑符合客观事实。

(三)清洁方式运输

1.进出企业的物料产品清洁方式运输比例和运输车辆排放阶 段,厂内运输车辆、非道路移动机械排放阶段以及运输管理,均满足《意见》要求。

2.钢焦联合企业焦化工序的清洁运输比例与钢铁部分合并计 算,清洁运输满足《关于推进实施钢铁行业超低排放的意见》要求。

3.采用中途更换车头、套牌等方式的评定为不符合《意见》要 求。

三、其他

焦化企业园区集中式废水处理厂可参照执行。

附:1.有组织排放现场检查和监测技术要点

2.无组织排放评估技术要点

3.清洁方式运输比例计算方法

4.车辆运输台账统计表

附 1

有组织排放现场检查和监测技术要点

一、排放口监测点位设置规范化要求

现场手工监测断面及 CEMS 安装点位应符合相关环境监测标准和 技术规范以及排放标准的规定。

(一)监测断面。监测断面应设置在规则的圆形、矩形排气筒/烟道上的竖直段或水平段,并避开拉筋等影响监测的内部构筑物。 圆形排气筒/烟道监测断面应设置在距弯头、阀门、变径管下游方向≥4 倍烟道直径,以及距上述部件上游方向≥2 倍烟道直径处。 对无法满足上述条件要求的,应尽可能选择流场均匀稳定的监测断 面,避开涡流区,并采取相应措施保证监测断面废气分布相对均匀, 断面无紊流。自动监测系统安装位置应设置在手工监测断面上游 0.5m 内。

(二)监测孔。在手工监测断面处设置手工监测孔,其内径应 满足相关污染物和排气参数的监测需要,一般应≥80mm。手工监测 孔外沿距离排气筒/烟道或保温层外壁距离应≤50mm。手工监测孔应 符合排气筒/烟道的密封要求,封闭形式宜优先参照 HG/T 21533、HG/T21534、HG/T 21535 设计为快开方式。采用盖板、管堵或管帽等封闭 的,应在监测时容易打开。法兰、闸板阀等部件伸入排气筒/烟道部 分应与其内壁平齐。

圆形竖直排气筒/烟道直径D≤1m时,至少设置1个手工监测孔;

1m<D≤3.5m时,至少设置相互垂直的2个手工监测孔;D>3.5m时, 至少设置相互垂直的4个手工监测孔。圆形水平排气筒/烟道直径D≤3.5m时,至少在侧面水平位置设置1个手工监测孔;D>3.5m时,至 少在两侧水平对称的位置设置2个手工监测孔。监测孔应设在直径线 上。

竖直矩形排气筒/烟道,长(L)或宽(W)≤3.5m时,至少在长 边一侧开1排水平监测孔;L或W均>3.5m时,至少在长边两侧各对开1排水平监测孔。水平矩形排气筒/烟道,W≤3.5m时,至少在单侧开 设1排竖直监测孔;W>3.5m时,至少在烟道两侧各开设1排竖直监测 孔。监测孔设置应满足监测布点要求,相邻两个监测孔之间的距离≤1m,两侧的监测孔距离烟道内壁≤0.5m。

(三)工作平台。监测断面距离坠落高度基准面2m以上时,应 配套建设永久、安全、便于采样和测试的工作平台。工作平台宜设 置在监测孔的正下方1.2m~1.3m处。工作平台长度应≥2m。对于监测断面直径(圆形)或者在监测孔方向的长度(矩形)>1m的,工 作平台宽度应≥2m;≤1m的,工作平台宽度应≥1.5m。单层工作平 台及通道上方竖直方向净高应≥2m,需设置多层工作平台的,每层 净高应≥1.9m。

距离坠落高度基准面1.2m以上的工作平台及通道的所有敞开边缘应设置不低于1.2m的防护栏杆,其中工作平台的防护栏杆应带不低于100mm的踢脚板。

主要排放口工作平台的工作区域内应设置220V防水低压配电箱,内设漏电保护器、三相接地线、不少于2个10A插座。其他排放口可参照主要排放口设置,或工作平台50m内配备永久电源和不少于2个电缆卷盘,长度不少于50m。 安装自动监测的主要排放口应安装视频监控,监控范围包含工作平台的所有采样探头、监测孔等,宜选用高速球形网络摄像机。 视频图像分辨率不低于1280×720,帧率≥15帧/秒,图像信息延迟 时间≤600ms,具备动态捕捉、逆光补偿、日夜模式、断网重连功能, 能够对手工监测和自动监测系统运维活动实施有效监控。支持远程查看实时视频和录像,录像保存时限不少于1年。

工作平台与坠落高度基准面之间距离超过0.5m且不足2m时,应设置固定式钢梯到达工作平台。工作平台与坠落高度基准面之间距离不小于2m时,应安装钢斜梯、转梯、Z字梯或升降梯到达监测平台,不得仅设置钢直梯。梯架无障碍宽度应不小于0.8m,倾角应不超过38°。

(四)排污口管理。排污口的立标、建档和管理应符合《排污 口规范化整治技术要求(试行)》(环监〔1996〕470 号)、《排污 单位污染物排放口二维码标识技术规范》(HJ 1297—2023)等。地 方生态环境部门针对排污口规范化整治有进一步要求的,按照地方 生态环境部门要求执行。

二、有组织排放监测

(一)监测机构要求

监测机构应取得检验检测机构资质认定证书,监测人员应具备监测相关污染物的能力。人员数量和监测仪器设备应满足所有测试工作同步开展需要,确保监测结果准确有效。

(二)监测依据

1.《固定污染源监测质量保证与质量控制技术规范(试行)》(HJ/T 373—2007);

2.《固定源废气监测技术规范》(HJ/T 397—2007);

3.《排污单位自行监测技术指南 总则》(HJ 819—2017);

4.《排污单位自行监测技术指南 钢铁工业及炼焦化学工业》(HJ878—2017);

5.《污染源自动监控设施现场监督检查技术指南》(环办〔2012〕57 号);

6.《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测技术规 范》(HJ 75—2017);

7.《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测系统技 术要求及检测方法》(HJ 76—2017)。

(三)监测内容及频次

1.监测点位和因子。主要监测《意见》中规定的污染源污染物 浓度,以及烟气参数(温度、湿度、流速、含氧量、压力等)。

2.监测时间和频次。焦炉烟囱废气排放口监测至少3天,其他排放口监测至少1天。监测期间,企业在线监测设施不得进行计划外的调试,同时开展CEMS现场比对。二氧化硫、氮氧化物、非甲烷总烃和氨每天至少连续采样监测1小时,或等时间间隔采样获得具有代表性的污染物浓度小时均值,并保证至少有9个实际样品;颗粒物至少采集3个实际样品。《固定污染源废气 氨自动监测技术规范》发布前,应开展氨的手工监测,监测频次同其他排放口。

3.监测工况及现场监测记录。现场监测应在生产工况稳定下进 行(监测时段内生产负荷≥80%),对于装煤、推(出)焦、干法熄 焦等排放强度周期性波动的污染源,监测时段应涵盖其排放强度大 的时段。监测同时记录装煤和推(出)焦次数、焦炭产量、装煤量 等基本信息,源头减排技术采用情况,焦炉烟囱废气(含备用烟囱)、 干熄焦烟气、推(出)焦和装煤烟气等主要污染源脱硫、脱硝、除 尘设施的主要运行参数。同步记录炼焦煤的硫分、挥发分和灰分等煤质参数。

(四)监测分析方法

废气污染物二氧化硫、氮氧化物、颗粒物、非甲烷总烃、氨及 烟气参数的监测分析方法见表1。本文件发布实施后,新发布的监测 分析方法标准,适用范围相同的,也适用于本文件。

表 1监测分析方法

序号 | 监测 项目 | 方法 标 准 名 称 | 方法标准编号 |

1 | SO2 | 固定污染源废气 二氧化硫的测定 非分散红外吸收法 | HJ 629—2011 |

固定污染源废气 二氧化硫的测定 便携式紫外吸收法 | HJ 1131—2020 | ||

固定污染源废气 气态污染物(SO2、NO、NO2、CO、CO2)的 测定 便携式傅立叶变换红外光谱法 | HJ 1240—2021 | ||

2 | NOx | 固定污染源废气 氮氧化物的测定 非分散红外吸收法 | HJ 692—2014 |

固定污染源废气 氮氧化物的测定 便携式紫外吸收法 | HJ 1132—2020 | ||

固定污染源废气 气态污染物(SO2、NO、NO2、CO、CO2)的 测定 便携式傅立叶变换红外光谱法 | HJ 1240—2021 |

序号 | 监测 项目 | 方法 标 准 名 称 | 方法标准编号 |

3 | 颗粒物 | 固定污染源废气 低浓度颗粒物的测定 重量法 | HJ 836—2017 |

4 | 非甲烷 总烃 | 固定污染源废气 总烃、甲烷和非甲烷总烃的测定 便携式 催化氧化-氢火焰离子化检测器法 | HJ 1331—2023 |

固定污染源废气 总烃、甲烷和非甲烷总烃的测定 便携式 气相色谱-氢火焰离子化检测器法 | HJ 1332—2023 | ||

固定污染源废气 非甲烷总烃连续监测系统技术要求及检 测方法 | HJ 1013—2018 | ||

固定污染源废气 非甲烷总烃连续监测技术规范 | HJ 1286—2023 | ||

5 | 氨 | 固定污染源废气 氨和氯化氢的测定 便携式傅立叶变换红 外光谱法 | HJ 1330—2023 |

6 | 温度 | 固定污染源排气中颗粒物测定与气态污染物采样方法 | GB/T 16157—1996 5.1 排气温度的测定 |

7 | 湿度 | 湿度测量方法 | GB/T 11605—2005 电阻电容法 |

固定污染源排气中颗粒物测定与气态污染物采样方法 | GB/T 16157—1996 5.2 排气中水分含量的 测定 | ||

8 | O2 | 空气和废气监测分析方法(第四版增补版) | 第五篇第二章 电化学法测定氧 |

固定源废气监测技术规范 | HJ/T 397—2007 6.3.3 电化学法 | ||

9 | 流速 | 固定污染源排气中颗粒物测定与气态污染物采样方法 | GB/T 16157—1996 7.排气流速、流量的测定 |

10 | 压力 | 固定污染源排气中颗粒物测定与气态污染物采样方法 | GB/T 16157—1996 7.5.2 测量排气的静压 |

注:《固定污染源废气 低浓度颗粒物的测定 β射线法》《固定污染源废气 氨的测定 便携式激

光吸收光谱法》《固定污染源废气 氨的测定 紫外差分吸收光谱法》《固定污染源废气 氨自动 监测技术规范》发布后从其规定。

(五)监测结果评价

根据手工监测、CEMS安装运维情况、CEMS监测结果及自行监测数据,对照《意见》中有组织排放指标限值和国家、地方排放标准等,评价是否满足超低排放要求。

(六)监测质量保证与控制

1.监测技术人员应经过培训考核后上岗。现场测试中所用的仪 器设备均应经过检定合格或校准满足使用要求,并在有效期内。

2.监测工作应在稳定生产状况下进行,由专人负责监督工况, 并记录监测期间的工况负荷、治理设施(包括除尘、脱硝、脱硫、 VOCs治理等)的核心运行参数等。

3.质量保证和质量控制措施严格按照相关标准和规范执行。

(七)监测报告编制

基于企业生产设施超低排放改造情况及现场监测和检查结果, 编制监测报告。

三、CEMS 系统检查

(一)检查目的

检查排放口CEMS运行和质控是否符合技术规范中的要求,能否 稳定、客观反映污染源排放状况。

(二)检查程序

企业完成超低排放改造可开展检查工作。检查程序分为资料准 备、资料审核、现场检查三个步骤:

1.资料准备。企业正常生产工况条件下排放口CEMS完成验收联 网后,递交相关资料和数据。

2.资料审核。监测机构审阅相关资料和数据,审核通过后安排 现场检查。

3.现场检查。现场检查应对照HJ 75—2017、HJ 76—2017对排 放口CEMS的质控措施要求、安装点位以及日常运行管理情况和相关 记录进行检查,并同时开展CEMS比对监测。

(三)质控要求

1.CEMS性能应符合HJ 76—2017的要求,具备适用性检测合格报 告,安装时间应在检测报告有效期内。

2.CEMS安装应符合HJ 75—2017要求,减少采样和预处理过程中 的样品损失。

3.CEMS安装完成后应按照HJ 75—2017要求及时开展调试和验 收,并按照调试验收结果和相关管理要求设置相关参数,包括烟尘 仪的斜率、截距,速度场系数,基准含氧量等。

4.建立《CEMS运行质控手册》,确保CEMS稳定运行。

(四)排放口 CEMS 现场检查与质控数据检查

1.现场检查包括CEMS运行质控记录、系统布局、布管布线、系统机柜、分析仪表、数据记录等。

2.质控数据检查包括二氧化硫、氮氧化物、颗粒物、非甲烷总 烃和氨的零点漂移、量程漂移、响应时间、示值误差等检测项目的 质控数据。

3.CEMS监测数据与手工监测结果进行比对。

(五)质量控制与质量保证

1.质量控制和质量保证按照HJ/T 373—2007、HJ/T 397—2007、HJ 75—2017和HJ 1286—2023相关规定执行。

2.应使用有证标准物质或其他有效方式确保监测结果的可靠 性、溯源性,标准物质应按要求妥善保存,不得使用超过有效期的 标准物质。

3.严格做好CEMS运行质控、现场检查和测试记录。

四、熄焦水监测

熄焦补水口配备在线监测设备的,熄焦补水口手工监测 pH 值、悬浮物、化学需氧量、氨氮、氰化物和挥发酚,熄焦回用水池手工监测挥发酚。手工监测的采样点位,监测采样,样品保存、运输和 交接,监测分析方法,监测数据处理,质量保证与质量控制等应满足《炼焦化学工业污染物排放标准》(GB 16171—2012)、《污水监测技术规范》(HJ 91.1—2019)、《水质样品的保存和管理技术规定》(HJ 493—2009)的要求。在线监测系统现场检查应对照《水污染源在线监测系统(CODCr、NH3-N 等)安装技术规范》(HJ 353—2019)、《水污染源在线监测系统(CODCr、NH3-N 等)验收技术规范》(HJ 354—2019)、《水污染源在线监测系统(CODCr、NH3-N 等)运行技术规范》(HJ 355—2019)等标准规范,对熄焦补水口在线设备安装规范性、调试验收规范性、日常运行管理情况和相关记录进 行检查,并同时开展手工比对监测。

附 2

无组织排放评估技术要点

一、物料储存无组织排放控制措施评估

(一)物料储存设施封(密)闭性评估

核查企业物料储存设施数量、参数、储存方式、储存物料种类 等。

逐一核查企业块状/粘湿物料储存料场名称、存储物料、封闭形 式、装卸料形式、出入口数量;逐一评估料场洗车台配置情况及符 合性,包括洗车台位置、洗车台参数、现场情况等。

逐一核查企业粉状物料密闭储存形式,以及周边环境。 逐一核查含 VOCs 物料储存形式、周边环境及是否存在明显异味。

(二)无组织排放控制设施配备情况评估

逐一核查储存设施抑尘、除尘等治理设施,及监测监控设施配 置情况,包括数量、参数、启动方式等,评估治理设施的有效性及 料场内现场环境情况。

逐一核查挥发性有机液体储罐(含中间罐)罐型、存储介质、 容积、存储温度、浮盘边缘密封类型、呼吸阀和放散阀设置情况(包 括呼吸阀数量及类型、放散阀数量及控制方式)及治理设施建设情 况、工艺类型和运行情况。

(三)无组织排放控制设施运行情况及有效性评估

(1)料场封闭性评估及周边治理效果 逐一评估料场封闭、周边道路表面、植物覆尘情况等,统计分析料场周边环境空气微站一个月数据情况,查看全厂环境管控平台 中料场出入口的高清视频录像,评估周边环境质量。

调取全厂环境管控平台中各料场一个月的运行历史数据,通过 生产作业情况和治理设施运行曲线,逐一评估料场内雾炮、干雾抑 尘、除尘等治理设施运行情况,包括污染行为发生情况、设备启停 次数、时间、治理设施与生产设备同步运行情况;再结合 TSP 监测 数据综合评估治理效果,重点评估 TSP 监测数据出现高频、高幅波 动的时间段。

逐一分析全厂环境管控平台中各料场出口汽车清洗记录,结合 进出口高清视频监控,对是否存在车辆未清洗情况、车辆清洗效果 进行评估。

(2)挥发性有机液体储罐运行情况及有效性评估 逐一检查有机液体储罐附件、呼吸阀等泄漏情况,核实连续一个月压力平衡系统运行是否正常。

二、物料输送无组织排放控制措施评估

(一)无组织排放控制设施配备情况评估

粉状物料输送:核查粉状物料输送无组织源点位数、密闭运输 方式,评估其符合性。

块状及粘湿物料输送:核查块状及粘湿物料输送无组织源点位 数、运输方式、物料输送过程及装卸点封闭收尘情况等,评估其符

合性。对未配套治理设施或采用抑尘措施、单体除尘设施的点位进 行重点说明。

含 VOCs 物料输送:核查有机液体、有机固废及其他 VOCs 物料 输送无组织源点位数、输送方式及装卸点封闭情况等,核查焦油、 粗苯、甲醇、酚油、轻油等装载方式和废气收集处理设施配备情况, 评估其符合性。

(二)无组织排放控制设施运行情况及有效性评估

(1)污染治理设施运行情况评估 调取全厂环境管控平台中物料输送环节一个月的历史数据,针对采用抑尘、除尘措施的产尘点,逐一分析生产作业信号、治理设施运行信号,评估其同步运行和正常运行情况。对照无组织排放源清单,结合除尘系统配置情况、物料类型、产尘点封闭情况,抽查正常生产状态下产尘点罩面风速,评估无组织收集治理有效性。

(2)输送环节周边环境治理效果评估 现场核查转运站、皮带通廊等外部表面积尘情况,以及落料点周边、皮带通廊内部积料、积灰情况。 检查罐车人孔盖、油气回收耦合阀,底部装载有机废气回收快速接头、顶部浸没式装载密封罩、油气回收管线法兰等密封点泄漏情况。

三、生产工艺过程无组织排放控制措施评估

(一)无组织排放控制设施配备情况评估

逐一核查生产工艺过程密闭罩、除尘、抑尘等控制措施配备情 况,评估其符合性。

核查各类储罐(槽、池)以及有机液体装载点位收集的高浓度 VOCs 废气接入压力平衡系统或燃烧装置的运行情况;脱硫再生、硫 铵结晶、硫磺(膏)生产、脱硫废液提盐、焦油渣干化、生产废水 处理、化学产品深加工等设施或车间收集的低浓度 VOCs 废气处理设 施运行情况。

核查 VOCs 废气治理设施应急排放口开启情况、废气排放流量状 态以及手动放散阀铅封状态。

(二)无组织排放控制设施运行情况及有效性评估

现场核查,破碎、筛分等生产工艺环节周边积灰情况,评估生 产工艺环节无可见烟粉尘外逸情况;查看全厂环境管控平台中评估 期内装煤、推焦、干熄焦、焦炉炉顶等生产工艺过程视频监控录像, 评估可见烟粉尘外逸情况。

现场核查,评估煤气净化区域以及化学产品深加工环节等无明 显异味。对半焦(兰炭)企业,按照 HJ 878—2017 要求对焦炉炉顶 无组织排放进行手工监测,判定是否满足国家或地方排放标准限值。

查阅煤气放散火炬 DCS 系统的流量、火炬点火器启动记录等信 号历史趋势,验证是否存在未经燃烧直接排放。

四、敞开液面无组织排放控制措施评估

(一)敞开液面控制设施配备情况评估

核查企业生产废水集输系统、生产废水处理设施以及循环冷却 水系统污染控制措施配备情况。

核查含 VOCs 废水收集提升池、输送沟渠,储存、调节、气浮、

隔油等废水预处理设施以及厌氧池、预曝气池加盖及废气收集处理 设施配备情况;核查废水集输系统密闭情况。

(二)敞开液面控制设施运行情况及有效性评估

现场评估废水处理区域、煤气净化区域以及化学产品深加工环 节等无明显异味。

五、LDAR 现场随机抽测

现场核查 LDAR 检测报告,评估是否按照 GB 37822—2019、HJ 1230

—2021 要求开展 LDAR 工作。 对焦炉、煤气净化(含冷鼓、脱硫、蒸氨、硫铵、洗脱苯等)及化学产品深加工等生产环节 20%动静密封点位开展 LDAR 现场随机 抽测并出具检测报告,抽测点位应包括近一年 LDAR 信息记录中存在 泄漏点位以及储罐(槽)动静密封点位。

六、异味评估

在焦炉、煤气净化、油库、化学产品深加工、生产废水处理站 等区域开展恶臭环境手工监测。所有监测点位臭气浓度最大值≤70(单位:无量纲)时,认为厂区无明显异味。 手工监测应在生产工况稳定下进行(监测时段内生产负荷≥80%),监测至少 1 天,每 2 小时采集 1 次,共采集 4 次。对于焦炉 区域,应在推(出)焦时,距出焦孔或出焦装置下风向 10 米内开展 监测;对于其他区域,应在下风向 10 米内开展监测。原则上,监测 期间风速应小于 3 米/秒。

手工监测的采样气象条件,样品保存、运输和交接,监测分析方法,监测数据处理,质量保证与质量控制等应满足《恶臭污染环 境监测技术规范》(HJ 905)、《环境空气和废气 臭气的测定 三 点比较式臭袋法》(HJ 1262)等标准规范的要求。

厂界臭气浓度应满足《恶臭污染物排放标准》(GB 14554)要 求。

焦化企业超低排放无组织排放现场核查记录表(示例)

附 3

清洁方式运输比例计算方法

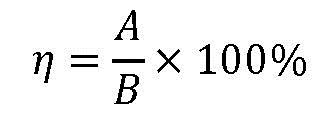

式中,η 为企业超低排放清洁运输比例,%。A 为企业评估期内

采用清洁运输方式的物料和产品运输量,单位:万吨。B 为企业评 估期内全厂物料和产品运输量,单位:万吨。

附 4

车 辆 运 输 台 账 统 计 表

车辆进出厂历史记录电子台账

序 号 | 出入口 编号 | 道 闸 编 号 | 抬 杆 方 式 | 进 厂 时 间 | 出 厂 时 间 | 车 辆 类 型 | 车 牌 颜 色 | 车 牌 号 | 注 册 登 记 日 期 | 车辆识别 代码 (VIN) | 车 辆 品 牌 型 号 | 发 动 机 号 码 | 燃 料 类 型 | 排 放 阶 段 | 使 用 性 质 | 联 网 状 态 | 进 厂 运 输 货 物 名 称 | 进厂运 输货物 量(净 重、毛 重、皮 重) | 出 厂 运 输 货 物 名 称 | 出厂运 输货物 量(净 重、毛 重、皮 重) | 车 队 名 称 | 进 厂 照 片 | 出 厂 照 片 | 随 车 清 单 | 行 驶 证 | 手 动 抬 杆 照 片 |

注:当抬杆方式为手动时,应自动记录门岗情况照片。