环境质量改善的背后,是大量扎实具体的环境治理工程。钢铁行业实施超低排放改造,对改善大气环境质量具有重要的意义。

一场从上到下的钢铁行业超低排放改造

2019 年我国粗钢产量达到 9.9634 亿吨,逼近 10亿吨大关。其中,河北、河南、山西、山东和天津五省市的粗钢产量总和约为 4.2046 亿吨,约占我国粗钢总产量的 42%。京津冀及周边地区,一方面是我国钢铁产能最密集的区域,另一方面也是我国大气污染最严重的地区,多个城市环境空气质量长期排名倒数,钢铁产能布局与区域环境承载力之间的矛盾突出。

钢铁行业作为国民经济基础产业的同时,也是大气污染的重点行业,随着燃煤电厂污染控制成效的显现,钢铁行业成了我国工业部门目前最大的污染物排放来源,是未来一段时间内大气质量改善的关键和难点之一。

钢铁行业超低排放是大势所趋,这从近几年来国家不断释放的信号可见一斑。

2018 年全国环境保护工作会议首次提出,启动钢铁行业超低排放改造。2019 年全国生态环境保护工作会议明确提出,深入推进钢铁等行业超低排放改造。2018 和 2019 年连续两年政府工作报告均指出,推动钢铁行业超低排放改造。

2019 年 4 月,生态环境部、国家发展改革委等 5 部门联合印发《关于推进实施钢铁行业超低排放的意见》(以下简称《意见》),意味着钢铁行业超低排放时间表正式敲定。

《意见》指出,到 2020 年底前,重点区域钢铁企业超低排放改造取得明显进展,力争 60%左右产能完成改造,有序推进其他地区钢铁企业超低排放改造工作;到 2025 年底前,重点区域钢铁企业超低排放改造基本完成,全国力争80%以上产能完成改造。

到 2025 年 ,《意见》任务全面完成后,将带动钢铁行业二氧化硫 、氮 氧 化 物 、颗 粒 物 排 放 量 分 别 削 减 61% 、59%和 81%。紧接着,各地陆续出台了关于钢铁行业实施超低排放改造的方案。

比如,河北省出台《支持重点行业和重点设施超低排放改造(深度治理)的若干措施》,推进钢铁、焦化、燃煤电厂、水泥、平板玻璃、陶瓷重点行业和锅炉、垃圾焚烧发电重点设施超低排放改造(深度治理)。截至今年 6 月底,六大行业 350 家企业 1022 个项目完成超低排放改造或深度治理,完成率 94.5%。

再如,《山西省钢铁行业超低排放 2020 年决战计划》明确指出,2020年 10月 1日前,全省钢铁企业(包括钢铁联合企业,独立炼铁企业,独立球团企业,有烧结(球团)或高炉的铸造、铁合金企业)完成有组织、无组织环节超低排放治理任务。

2020年6月30日,山东省生态环境厅印发《山东省工业企业无组织排放分行业管控指导意见》(鲁环发〔2020〕30号),旨在加强对工业企业无组织排放的深度治理。文件对钢铁、建材、有色等18个重点行业逐一提出无组织排放管控指导意见,提高企业无组织排放精细化管理水平,助力打赢蓝天保卫战。

无组织排放治理与监控总体思路

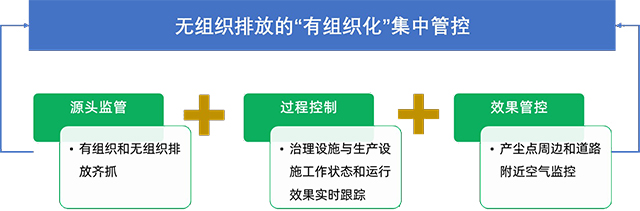

企业无组织排放源数量多、分布广、阵发性强,污染扩散相互影响和干扰,且与生产过程关系紧密,因此无组织排放治理要采取源头治理、过程控制和系统管控的综合控制措施。

1.源头减排。

排查梳理无组织排放源,优化生产工艺流程、设备和作业方式,减少无组织排放源的数量和排放强度。

2.过程控制。

应对生产过程的无组织污染行为和治理过程实时记录和精细化管控。

3.系统管理。

应采取全厂系统治理,结合全厂颗粒物监测网络,建设系统化管理平台,实现无组织排放的“有组织化”集中管控。

建设目标

无组织排放管控治一体化建设将达到以下三个目标:

1.梳理无组织排放源清单

源头控制方面,对全厂无组织排放源进行全面排查,按照生产工艺过程、物料密闭储存、物料密闭输送、物料封闭储存、物料封闭运输五个方面分别梳理全覆盖的无组织排放源清单。

组织无组织行业的专家团队,对于全厂定制化无组织排放清单进行全维度深度调研。后期根据全厂的污染状况,必需的监测需求和治理措施,梳理和建立无组织定制化详细排放清单,并建立系统逻辑框架结构。

2.建立有组织、无组织排放集中管控平台

集中管控平台对厂内有组织、无组织排放源清单中所有监测、治理设备进行集中管控,并记录各无组织排放源点相关生产设施运行状况、收尘、抑尘、清洗等治理设施运行数据、颗粒物监测数据和视频监控历史数据。

3.利用大数据、人工智能技术,变无组织排放为“有组织”管控,实现无组织排放精细化管理

利用大数据、人工智能、机器学习等技术,挖掘分析各无组织排放的过程数据,通过关联分析、溯源分析、预警分析、智能控制等,实现对无组织排放的精细化管控。

无组织排放管控治一体化平台介绍

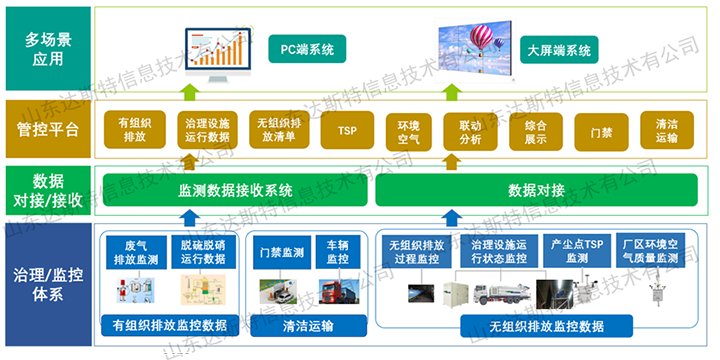

山东达斯特无组织排放管控治一体化平台通过对厂区内有组织排放、无组织排放的实时监测,结合厂区主要节点空气质量微站的设置,附以视频监控手段,将各类数据接入管、控、治一体化平台中,有效掌握并科学分析有组织和无组织排放分布、浓度、变化规律等数据,并依据分析结果进行智能化、科学化的治理,实现污染物源头监控、车辆动态管理、效果实时检验的协同管控过程,为提高企业整体治理效率和降低治理工作管控难度提供有力支撑。

排放监控体系:将有组织排放、无组织排放监控及数据上传。有组织监控包括烟气排放监控、废水排放监控、以及站房视频等;无组织排放监控包括排放过程监控、治理设施运行监控、产尘点TSP监控、厂区环境质量监控。清洁运输包括门禁、车辆GPS信息等。

数据对接/接收:研发监测数据接收系统,用于实时接收现场端直接上传的烟气在线监测数据、废水在线监测数据、空气质量监测数据、TSP监测数据、生产/治污设施运行数据等;若视频数据、空气质量监测数据、车辆进出数据等数据已有,则通过数据对接的方式获取。

管控治一体化智慧平台:通过对厂区内有组织排放、无组织排放的实时监测,结合厂区主要节点空气质量微站的设置,附以视频监控手段,将各类数据接入管、控、治一体化平台中,有效掌握并科学分析有组织和无组织排放分布、浓度、变化规律等数据,并依据分析结果进行智能化、科学化的治理,实现污染物源头监控、车辆动态管理、效果实时检验的协同管控过程,为提高企业整体治理效率和降低治理工作管控难度提供有力支撑。

多场景应用:系统支持PC端、大屏端、手机端三种应用场景,满足不同用户的使用需求,提高系统的易用性。

实施方案

1.定制化无组织排放清单深度调研及详细清单制作

组织无组织行业的专家团队,对于全厂定制化无组织排放清单进行全维度深度调研。后期根据全厂的污染状况,必需的监测需求和治理措施,梳理和建立无组织定制化详细排放清单,并建立系统逻辑框架结构。

对全厂无组织排放源进行全面排查,按照生产工艺过程、物料密闭储存、物料密闭输送、物料封闭储存、物料封闭运输五个方面分别建立全覆盖的无组织排放源清单。无组织排放源清单至少每年更新一次。

1.生产工艺过程源清单。以生产工序、车间进行分类,并明确对应生产工艺环节各无组织排放源的治理设施和监控设施, 注明治理设施主要性能参数和监控设施安装位置。

2.物料密闭储存和密闭输送源清单。按照物料种类进行分类,明确各储存和输送设施的工艺参数。

3.物料封闭储存源清单。各封闭储存设施分别建立清单,明确储存面积、封闭方式、存放物料种类、堆取料作业方式、治理和监控设施、主要出入口数量及配套车辆清洗装置情况等。

4.物料封闭输送源清单。从物料输送起点到终点建立清单,明确各排放源对应的生产工艺环节、治理及监控设施,注明治理设施主要性能参数及监控设施安装位置。

2.数据接入及调试

调研全厂的无组织数据现状情况,梳理出需要接入的点位数据,包含但不限于监测设备数据、治理设备数据、生产运行数据等。通过http、212和db连接等方式将数据接入和调试。

3.建设全厂集中管控平台

1、全厂集中管控平台对厂内无组织排放源清单中所有监测、治理设备进行集中管控,并记录各无组织排放源点相关生产设施运行状况、收尘、抑尘、清洗等治理设施运行数据、颗粒物监测数据和视频监控历史数据。所有数据保存一年。

2、根据生产设施运行情况和产尘点无组织排放监测数据,运用物联网、大数据、机器学习等技术手段,实现对无组织排放的智能化自动管控和治理。