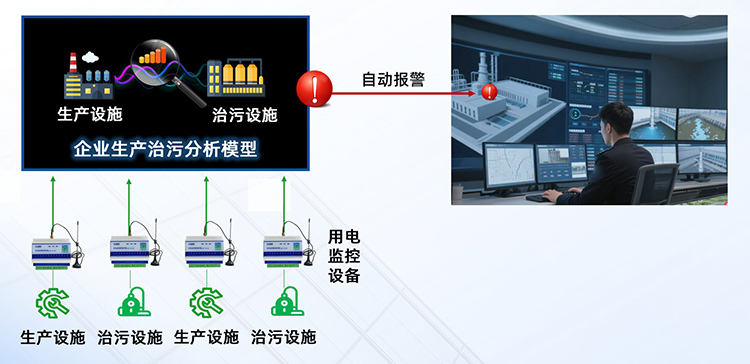

环保用电监控系统(又称“环保分表计电系统”)是指:在排污企业的生产设备和环保治理设备上分别安装用电监控采集终端,通过实时采集电流、电压、功率、电量等用电参数,结合企业生产工况与治污逻辑,判断环保设施是否同步运行、正常运行,并将数据上传至生态环境主管部门的监管平台,实现远程监控、异常预警、执法取证的监管目标。

山东达斯特环保用电监控系统基于“设备运行必须有电”的基本逻辑,通过对用电行为的实时监测,间接反映环保设施的运行状态。环保用电监控不是看“排了什么”,而是看“治污设备有没有干活”,用最简单、最可靠的方式,解决最复杂的监管难题。

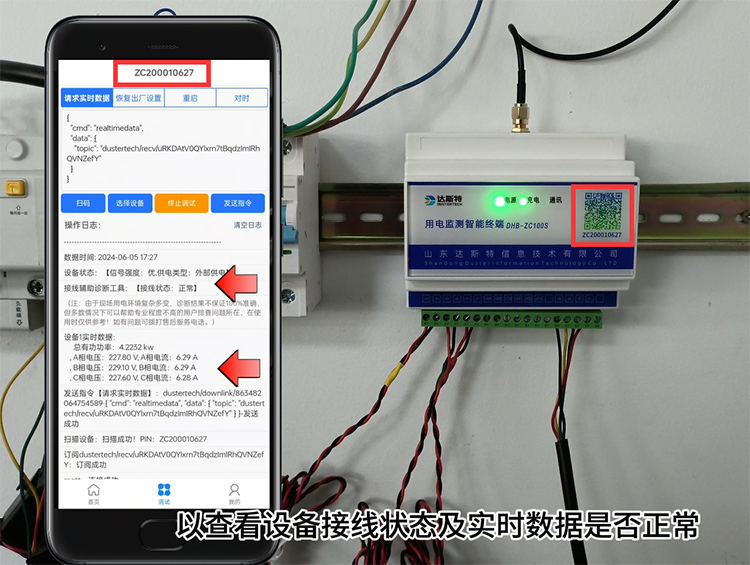

用电监控采集终端安装完成后需要开展现场检查和测试,是保障设备从 “物理安装” 到 “合规有效运行” 的关键环节。

从合规性角度,现场检查能逐一验证设备是否符合生态环境部门对数据采集频次、点位覆盖、通信协议(如 HJ 212)等硬性要求,避免因安装不规范(如点位遗漏、数据存储时长不足)导致设备不符合排污许可证及环保法规标准,沦为 “形式化监控”;

从功能性角度,现场测试可通过调整负荷、模拟停上电等操作,验证数据传输的准确性与及时性、异常预警的有效性,确保设备能真实反映生产与治污设施运行状态,避免因数据误差、预警失效导致监管盲区(如治污设施停运未被发现);

从安全性与稳定性角度,检查设备运行参数、线路安全及防护措施,能排查漏电、参数篡改等隐患,测试极端环境适配性与长期运行可靠性,防止设备因故障停机或安全问题影响企业正常生产,同时为后续运维提供合规基础,确保设备持续发挥 “实时监管、精准控污” 作用,既是对企业环保责任的落实,也是生态环境部门实现科学监管的重要前提。

一、现场检查:核实系统安装与运行合规性

排污单位收到验收申请后,需组织人员对用电监控采集终端及系统运行情况进行全面检查,核心是验证系统是否符合《排污单位生产设施及污染治理设施用电监控技术指南》(征求意见稿)中 “系统结构与功能要求”“安装技术要求” 等章节的规定,检查内容及依据如下:

1.数据采集与存储合规性:

依据数据采集要求数据存储要求,检查用电监控采集频次是否为每 15 分钟一次、采集误差是否不超过 ±1‰(互感器形式不超过 ±2%)、系统时钟 48 小时计时误差是否不超过 ±0.5‰;现场端是否存储至少 1 年的实时数据、小时数据、日数据,是否保留最近 100 条日志记录且支持外部导出;上传至监控中心的数据是否满足至少 1 年存储、3 年备份的要求。

2.监控点位布设及设备安装规范性:

依据安装要求,检查:

点位覆盖:是否包含总用电、生产设施、污染治理设施点位,关键设施(如脱硫塔循环泵、污水处理曝气池电机)是否均布设点位,点位名称及编号是否与排污许可证一致;

安装位置:总用电监测设备是否安装在生产用电总进线回路,多路供电 / 主备用供电设施是否优先安装在总线前端,设备安装是否不影响生产安全;

3.信号接入合规性:

依据接入要求,检查用电监控设备是否稳定运行、无频繁断电;无线传输是否稳定、延时低、保密性高;是否存在数据回写操作功能(严禁设置)。

4.数据通信合规性:

依据数据通信传输要求,检查用电监控采集终端是否符合 HJ 212 协议,实时数据是否在 5 分钟内完成报送,数据缺失时是否按 HJ 212 要求补传;数据有效传输率是否在 90% 以上(按国务院生态环境主管部门统计规则),数据是否按《污染物排放自动监测设备标记规则》完成标记。

5.设备运行稳定性与安全性:

检查用电监控采集终端试运行期间是否无故障停机,运行参数(如温度、电压)是否正常;系统是否符合国家安全生产规范,无漏电、线路裸露等安全隐患;仪器参数与现场电流、电压是否适配,是否与设备出厂信息一致(无参数篡改)。

二、现场测试:验证系统功能有效性

现场检查合格后,需通过实际操作测试系统功能,确保数据采集、异常预警、参数适配等核心功能满足应用需求,测试内容及方法如下:

1.数据传输延时与准确性测试:

调整生产设施或污染治理设施的功率负荷(如将某生产线功率从 100kW 调至 150kW),记录监控中心平台接收数据的时间,验证传输延时是否符合 “5 分钟内” 要求;同时对比平台显示数据与现场设备实测数据(如用万用表测电流、电压,核算功率),验证数据准确性(误差是否在允许范围内)。

2.停上电异常预警测试:

对生产设施或污染治理设施进行停上电操作(如手动关停脱硫循环泵、重启生产线电机),观察环保用电监控平台是否能准确推送 “设备停运”“设备启动” 等异常预警信息,预警内容是否包含异常设施名称、异常发生时间、当前电气参数(如停运时功率为 0),确保预警无遗漏、无错判。

3.错峰生产参数测试:

根据监管部门制定的错峰生产要求(如设定某时段负荷不超过 80kW),在系统中设置对应错峰参数,然后调整设施负荷至超过设定值(如调至 90kW),测试平台是否能及时推送 “超错峰负荷” 预警,预警阈值判断是否准确。

4.监控点与监测数据匹配性测试:

随机选取多个监控点位(如总进线、#1 锅炉、#2 脱硫塔),分别记录各点位的实时数据(电流、功率),验证数据是否与对应设施一一匹配(无数据串用、错位);同时检查设备唯一标识码(SN 编码)是否按 HJ 212 要求上传,与平台备案信息是否一致。