超低排放管控平台的出现,是工业企业应对日益严格的环保法规、实现绿色转型的必然选择,其核心价值体现在解决传统环保管理的痛点、满足政策刚性要求、提升企业治理效能等多个层面,具体原因如下:

一、政策合规的 “硬性要求”:从被动应付到主动达标

随着环保法规的精细化和严格化(如 2024 年《关于推进实施焦化行业超低排放的意见》、《关于推进实施水泥行业超低排放的意见》等文件),对企业的排放监测、数据记录、流程管控提出了明确且严苛的要求:

全流程监管覆盖:

政策要求从原料进厂、生产过程到产品运输、废物处置的全链条排放可控,传统的人工记录或分散监测方式无法满足 “有组织 + 无组织 + 清洁运输” 的全方位管控需求。

数据留存与追溯:

环保部门要求监测数据(如污染物浓度、设备运行参数)保存 5 年以上,视频监控数据保存 1 年以上,运输台账保存 2 年以上,且需实时上传至监管平台。超低排放管控平台通过统一的数据存储与加密技术,能确保数据的完整性、防篡改性,满足合规追溯要求。

动态预警与闭环管理:

政策强调 “异常报警 - 处置 - 反馈” 的闭环机制,例如水泥、焦化企业需对治理设施运行异常、排放超标等情况实时响应。平台的智能预警功能可替代传统的人工巡检,避免因反应滞后导致的合规风险。

二、传统环保管理的 “痛点破解”:从粗放低效到精准高效

传统环保管理模式存在明显短板,难以适应超低排放要求:

数据割裂与失真:

企业的生产数据(如 DCS 系统)、排放数据(如 CEMS 系统)、运输数据往往分散在不同部门或系统中,形成 “数据孤岛”,且人工记录易出现错漏,导致决策依据不可靠。管控平台通过物联网技术整合全流程数据,实现 “一次采集、多方复用”,从源头保障数据真实性。

监管覆盖不足:

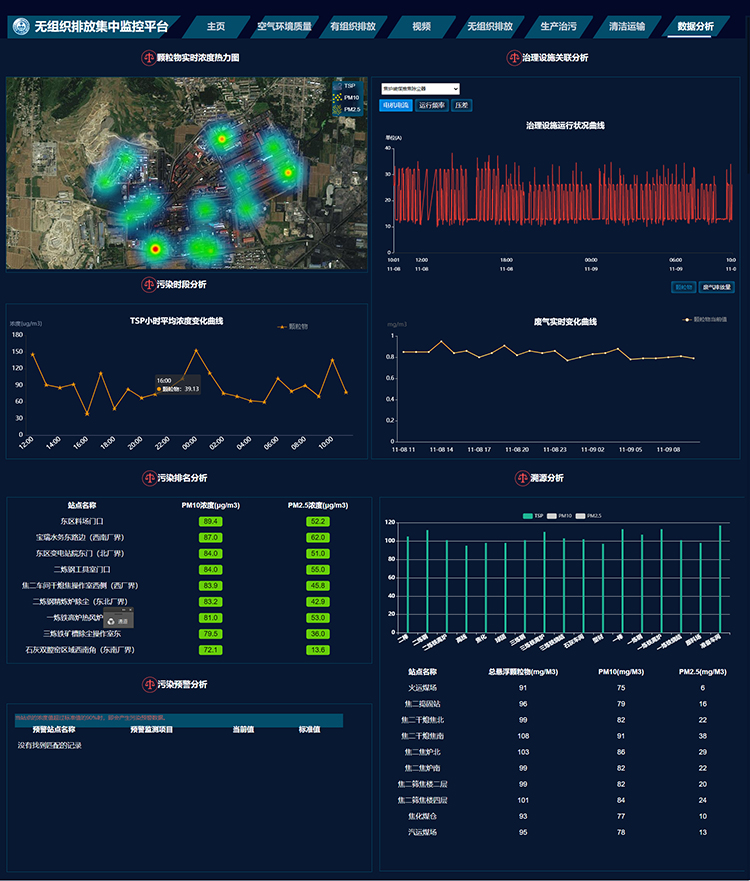

无组织排放(如物料扬尘、设备泄漏)具有点多、面广、瞬时性强的特点,传统人工巡检难以全面监控。平台通过部署微观监测站、高清视频监控、AI 识别等技术,可实时捕捉无组织排放源,例如焦化企业的装煤、推焦环节,水泥企业的料场扬尘等,实现 “无缝监管”。

响应滞后与被动应对:

传统模式下,企业往往在环保核查时才发现问题,只能 “事后补救”。管控平台通过实时监测、阈值预警(如污染物浓度接近限值时自动报警),可推动管理从 “事后处置” 转向 “事前预防”,例如提前调整生产工艺或启动备用治理设施,避免超标排放。

三、企业降本增效与竞争力提升:从成本中心到价值中心

山东达斯特超低排放管控平台不仅是合规工具,更能为企业创造实际价值:

优化资源配置:

通过数据分析识别高排放环节(如某条生产线能耗超标、某类运输车辆排放占比过高),企业可针对性采取节能改造、运输结构调整等措施,降低环保治理成本。例如焦化企业通过平台分析干熄焦余热利用数据,可进一步提升能源回收效率。

减少非计划停机:

山东达斯特超低排放管控平台对治理设施(如脱硫塔、除尘器)的运行参数实时监测,结合大数据算法预测设备故障,提前安排维护,避免因设备突发故障导致的生产中断。例如水泥企业的袋式除尘器滤袋破损预警,可减少因排放超标被迫停机的损失。

提升品牌与市场竞争力:

在 “双碳” 目标下,环保合规水平成为企业参与招投标、进入重点市场的 “通行证”。具备完善管控平台的企业,可通过数据可视化向监管部门、客户展示环保绩效,增强市场信任度,例如钢铁、焦化企业在参与绿色供应链合作时更具优势。

四、行业转型的 “必然趋势”:从末端治理到全过程协同

超低排放的核心是从 “末端治理” 转向 “全生命周期管控”,这一理念的落地离不开数字化工具:

跨系统协同:

山东达斯特超低排放管控平台可与企业的 MES(制造执行系统)、ERP(资源计划系统)、物流管理系统深度融合,例如运输车辆进出厂时,平台自动同步物料信息至生产计划系统,实现 “环保 - 生产 - 物流” 的协同优化。

行业标杆效应:

在火电、钢铁、水泥、焦化等重点行业,超低排放已成为头部企业的标配。管控平台的建设能推动行业整体环保水平提升,例如太原焦化行业通过山东达斯特 “管、控、治” 一体化平台三维可视化监管,为同行业提供了可复制的转型经验。

综上,超低排放管控平台是政策要求、技术进步与企业需求共同驱动的产物,它不仅帮助企业满足环保合规的 “底线要求”,更通过数据赋能实现 “提质、降本、增效”,成为工业企业绿色转型的核心支撑。