数字赋能,筑牢企业环保责任的 “智慧防线”

企业环保责任落实不力,往往源于 “看不见、管不住、查不清” 的管理困境。当喷涂车间的门窗随意敞开,当污染治理设施 “空转” 却无人问津,当第三方运维 “弄虚作假” 难追溯 —— 这些问题的破解之道,藏在数字化监管的 “千里眼” 和 “顺风耳” 里。相较于制度建设、责任划分等基础工作,数字化监管既是倒逼责任落地的 “撒手锏”,更是提升企业环境管理能力的 “助推器”,能从根本上解决 “干没干、干得怎么样” 的核心问题。

为何数字监管是破局关键?

传统环保管理中,企业是否落实责任全凭 “自觉”,监管部门检查全靠 “突击”,导致三类矛盾突出:

企业层面,岗位员工操作不规范(如活性炭超期不换)难发现,环保负责人 “鞭长莫及”;

监管层面,中小企业数量多、分布散,执法人员 “跑断腿” 也查不完,易出现 “选择性执法”;

第三方层面,运维记录 “笔随心走”,治理效果与付费金额 “两张皮”,企业维权无据可依。

而数字化监管通过实时采集、智能分析、自动预警,将 “事后处罚” 转向 “事中干预”“事前预防”,让责任落实的每个环节都 “有迹可循、有据可查”。

数字监管如何穿透责任落实的 “最后一公里”?

1.VOCs 活性炭低效预警:给活性炭装上 “效率监测仪”

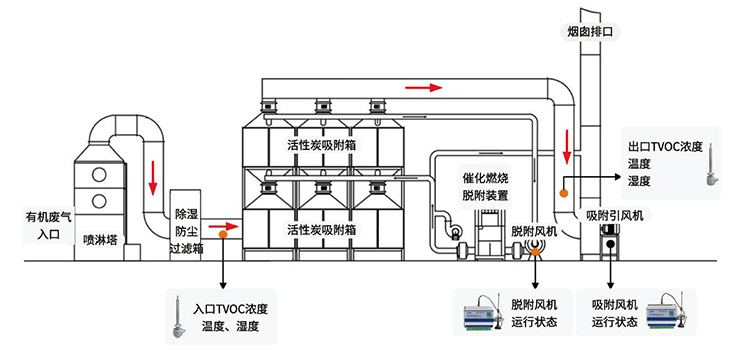

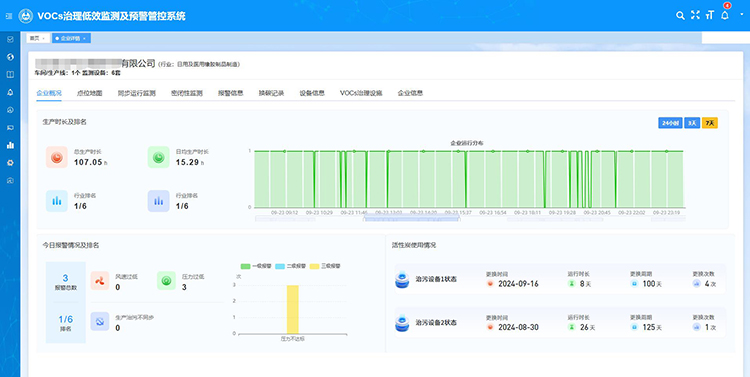

活性炭吸附是治理 VOCs 的常用手段,但 “装了等于治理”“换了等于有效” 的误区普遍存在。山东达斯特 VOCs 活性炭低效预警系统从根源上解决这一问题,它在活性炭吸附塔的进出口分别安装高精度气体传感器,实时监测VOCs活性炭净化率。

当差值低于预设阈值,意味着活性炭吸附效率下降,系统会立即通过手机 APP 向企业环保负责人、运维人员发送预警信息,内容包括当前效率值、历史最优值、建议更换时限等,让相关人员无法再以 “不知情” 为由拖延更换。同时,所有数据会同步上传至监管平台,形成不可篡改的电子档案,既方便企业追溯运维效果,也让监管部门能远程判断企业是否在 “真治理”,避免了过去 “现场检查时临时更换活性炭应付检查” 的乱象。

2.环保用电监控:让 “生产 - 治污” 同步有了 “电子监督员”

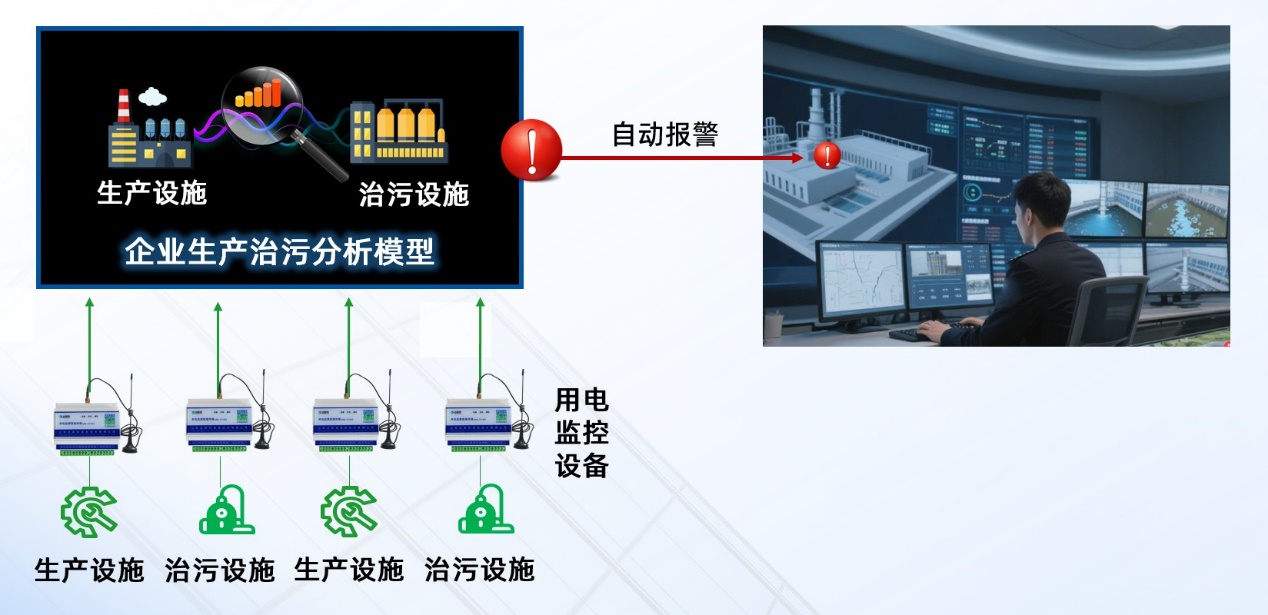

污染治理设施 “开开关关”“时开时停” 是责任落实的一大顽疾,达斯特环保用电监控通过电力数据关联破解这一难题。该系统将企业的生产设备与治污设施的用电数据进行绑定分析,形成 “生产负荷 - 治污负荷” 联动曲线。

当生产设备用电量激增而治污设施用电量为零或远低于正常水平时,系统会自动向企业环保管理岗和当地生态环境部门发出预警,标注 “疑似偷排”。某工业园区应用该系统后,因 “治污设施未同步运行” 导致的环境违法案件同比下降,关键就在于电力数据的客观性让企业无法造假,每个岗位的操作责任也因数据记录变得清晰可辨 —— 是操作工未按规程开启治污设备,还是设备故障导致停运,都能通过用电曲线和维修记录快速追溯。

3.废气收集率管控系统:给无组织排放装上 “智能捕手”

无组织排放管理难,核心在于 “收集效果看不见、操作规范难监督”,废气收集率管控系统则让这一过程透明化。在生产设施、治污设施以及集气罩等关键位置安装多类型传感器,采集开关量、压力、风速、浓度等参数信息。废气收集率管控系统解决生产治污不同步运行、密闭性差即收集效率低、活性炭长期不更换三大问题。例如,喷涂车间规定收集率需达到 90% 以上,若工人为图方便敞开窗户(导致收集率骤降至 60%),系统会立即触发车间内的报警,同时向班组长手机发送 “违规操作提醒”,要求整改;若超时未改,预警信息会自动升级推送至企业环保负责人,并记录 “违规时段、涉及岗位、整改情况”。这一机制将责任直接压到一线操作人员身上,避免了过去 “车间污染没人管,最后全由企业负责人担责” 的模糊状态,让每个环节的责任都落实到具体岗位和人员。

结语:数字不是 “负担”,而是 “解药”

当环保责任落实从 “纸面上的制度” 变成 “屏幕上的数据”,从 “监管部门的催促” 变成 “系统自动的提醒”,企业才能真正从 “要我环保” 转向 “我要环保”。实践证明,数字化监管不仅没有增加企业负担,反而通过明确责任、简化流程、精准施策,让环保管理从 “成本中心” 变成 “竞争力源泉”。