在当下大气污染防治工作里,挥发性有机物(VOCs)治理的重要性不言而喻。VOCs 具有挥发性强、涉及行业广泛、产排污环节繁杂以及无组织排放特征显著等特性。尽管《大气污染防治法》等法规对 VOCs 无组织排放提出了密闭封闭等要求,然而,众多企业,尤其是中小企业,由于管理水平有限,在实际操作中未能采取有效的管控手段,致使收集效率低下,逸散问题极为突出。这不仅对大气环境质量造成了严重影响,也与我国绿色发展、可持续发展的理念背道而驰。在此背景下,强化企业挥发性有机物收集率管控迫在眉睫,而这其中,精准找出问题所在并制定切实可行的治理方案是关键。

一、VOCs 收集治理困局:督察暴露的企业现实短板

近期的多轮生态环境保护督察,精准地揭示了企业在 VOCs 收集处理方面存在的诸多漏洞。

在储罐废气收集治理方面,部分企业储罐和浮盘边缘密封选型不符合标准要求,呼吸阀泄漏排放问题突出。例如,一些企业的采样口、人孔等储罐附件,以及泡沫发生器、浮盘边缘密封及浮盘附件开口(孔)管理混乱,导致储罐呼吸气收集处理效率极为低下。在对某化工园区的督察中发现,多家企业的内浮顶罐罐顶气未收集治理,且未配备新型高效浮盘与配件,致使大量 VOCs 从储罐处逸散到大气中。

装卸环节同样问题重重。以石油炼制、化工等行业为例,汽油、航空煤油、原油、石脑油及苯、甲苯、二甲苯等物料的装卸过程中,罐车人孔盖、油气回收耦合阀,底部装载有机废气回收快速接头、顶部浸没式装载密封罩、油气回收管线法兰等密封点泄漏情况普遍存在。部分企业甚至未根据年装载量和装载物料真实蒸气压,对 VOCs 废气采取密闭收集处理措施,或者未连通至气相平衡系统,使得装卸过程成为 VOCs 排放的一大源头。

含 VOCs 废水的处理也不容乐观。不少企业含 VOCs 废水集输、储存和处理过程未按照标准要求密闭或密闭不严,敞开液面逸散的 VOCs 排放未得到有效收集。在对某制药企业的检查中发现,其用于集输、储存、处理含 VOCs 废水的设施未密闭,导致大量 VOCs 从废水处理区域挥发,对周边环境造成严重污染。此外,高、低浓度 VOCs 废气未分质收集的情况也较为常见,这不仅影响了后续的治理效果,还增加了治理成本。

生产工艺环节的问题也不容忽视。一些企业产生 VOCs 的生产环节未优先采用密闭设备、在密闭空间中操作或采用全密闭集气罩收集方式,且未保持负压运行。采用局部收集方式时,距废气收集系统排风罩开口面最远处的 VOCs 无组织排放位置控制风速不达标,无法满足 “应收尽收” 的原则。例如,在一些家具制造企业中,喷漆作业多为开放式,无组织排放严重,车间内总烃浓度远超《挥发性有机物排放标准》。

还有部分企业在开停工、检维修期间,退料、清洗、吹扫等作业产生的 VOCs 废气未及时收集处理。某化工企业在设备检修时,未对残存物料进行妥善处理,导致大量 VOCs 在检修过程中排放到大气中,对周边空气质量产生了不良影响。

二、从源到末:VOCs 收集治理的破题路径

(一)源头控制

从源头上减少 VOCs 的产生是解决问题的根本。企业应积极采用低 VOCs 含量的原辅材料,例如在工业涂装、包装印刷、鞋革箱包制造、竹木制品、电子等重点行业,加大低(无)VOCs 含量涂料、油墨、胶粘剂、清洗剂等的使用力度。相关生产企业在产品出厂时,应严格按照规定配有产品标签,清晰注明产品名称、使用领域、施工配比以及 VOCs 含量等信息,并提供载有详细技术信息的产品技术说明书或者产品安全数据表。对于含 VOCs 产品使用量大的国企、政府投资建设工程承建单位,应自行或委托社会化检测机构进行抽检,确保使用的原辅材料符合环保要求。

(二)过程管控

1.设备与场所密闭:含 VOCs 物料应储存于密闭容器、包装袋,高效密封储罐,封闭式储库、料仓等。在物料转移和输送过程中,应采用密闭管道或密闭容器、罐车等。高 VOCs 含量废水的集输、储存和处理过程,必须加盖密闭。例如,在某石油化工企业中,通过将所有含 VOCs 物料的储存设备更换为高效密封储罐,并对物料输送管道进行全面密闭改造,有效减少了物料储存和输送过程中的 VOCs 逸散。

2. 工艺改进:鼓励企业对生产工艺进行升级改进。制药、农药、涂料、油墨、胶粘剂等间歇性生产工序较多的行业,应对进出料、物料输送、搅拌、固液分离、干燥、灌装、取样等过程采取密闭化措施,提升工艺装备水平。含 VOCs 物料输送原则上采用重力流或泵送方式;有机液体进料鼓励采用底部、浸入管给料方式;固体物料投加逐步推进采用密闭式投料装置。例如,某农药生产企业通过对生产工艺进行优化,将原来的开放式投料方式改为密闭式投料装置,大大减少了 VOCs 在投料过程中的排放。

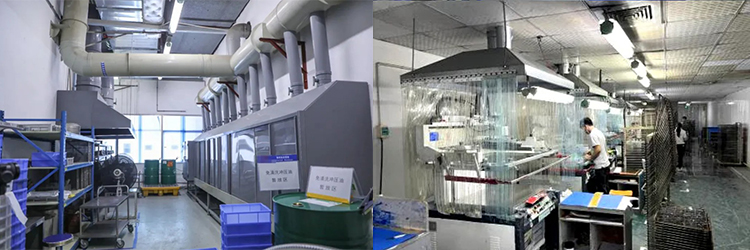

3. 完善废气收集系统:科学设计废气收集系统,遵循 “应收尽收、分质收集” 的原则。对于采用局部集气罩的,距集气罩开口面最远处的 VOCs 无组织排放位置,控制风速应不低于 0.3 米 / 秒,有行业特殊要求的按相关规定执行。当废气产生点较多、彼此距离较远时,在满足设计规范、风压平衡的基础上,适当分设多套收集系统或中继风机。例如,在某汽车制造企业的涂装车间,根据喷漆工位的分布情况,合理设置了多套废气收集系统,并对集气罩的风速进行实时监测和调整,确保了废气收集效率的稳定提升。

(三)末端治理

车间或生产设施收集排放的废气,当 VOCs 初始排放速率大于等于 3 千克 / 小时、重点区域大于等于 2 千克 / 小时的,除确保排放浓度稳定达标外,还应实行去除效率控制,去除效率不低于 80%;采用的原辅材料符合国家有关低 VOCs 含量产品规定的除外,有行业排放标准的按其相关规定执行。对于 VOCs 治理设施,应根据废气的成分、浓度、风量等因素,选择合适的治理技术,如吸附、燃烧、催化氧化等,并确保设施的稳定运行和高效处理。

三、智眼监治:废气收集率在线监控的赋能升级

在整个 VOCs 治理体系中,VOCs废气收集率在线监控系统至关重要,它犹如一双 “电子眼”,实时精准地掌握废气收集情况。

VOCs废气收集率在线监控系统集数据采集、分析、报警和展示为一体。

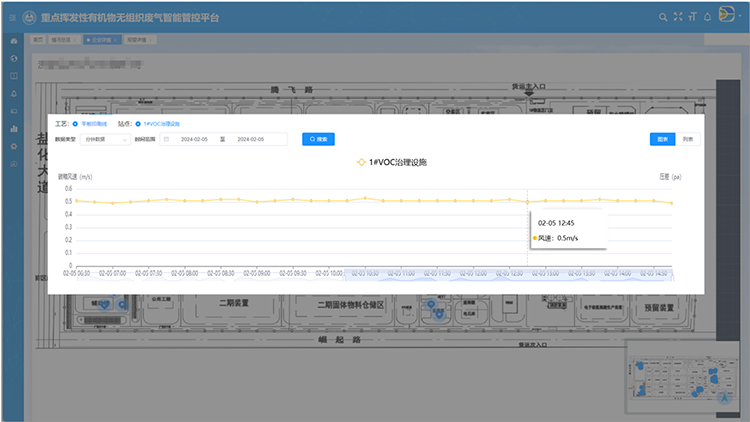

通过在关键点位部署传感器,能够实时采集开关量、风速、压差、浓度等数据,并根据这些数据精确计算出废气收集率。例如,在集气罩处安装风速传感器,实时监测集气罩开口面的风速,确保其满足 0.3 米 / 秒的控制风速要求。一旦风速出现异常,系统立即发出预警,提示企业及时检查集气罩是否存在堵塞、破损等问题,以便迅速采取措施进行修复,保障废气收集效率。

同时,该系统还能对生产设备与治污设施的运行状态进行实时比对。通过在生产设备和治污设施的启停开关处安装开关量监控模块,系统能够实时获取设备的运行状态信号。若出现生产设备开启而治污设施未同步启动,或者治污设施提前停止运行等异常情况,系统会即刻标记并发出警报,杜绝因设备不同步运行导致的废气逸散现象。

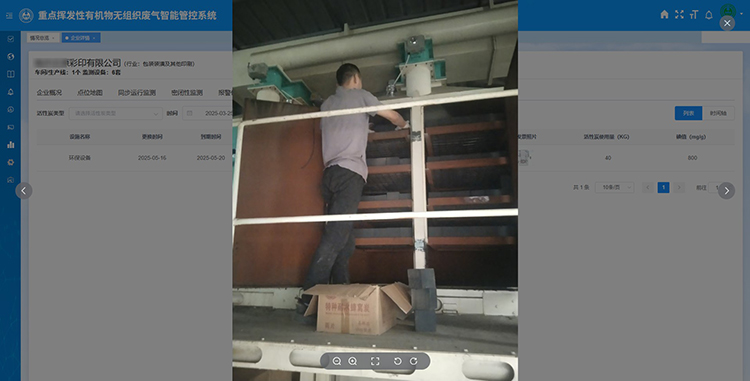

在活性炭吸附治理环节,在线监控系统同样发挥着重要作用。企业需在系统中如实填报活性炭的更换记录,包括更换时间、更换量、碘值等信息。系统依据这些数据,自动计算活性炭的运行时长和更换周期。当活性炭运行时长接近或超过设定阈值时,系统及时发出 “换碳预警”,提醒企业及时更换活性炭,避免因活性炭饱和而降低对 VOCs 的吸附效果,从而保证治污设施的稳定高效运行。

此外,VOCs废气收集率在线监控系统还具备数据存储和分析功能。它能够对历史数据进行深度挖掘和分析,帮助企业找出废气收集过程中的规律和潜在问题,为企业进一步优化废气收集系统、提升治理水平提供有力的数据支持。例如,通过对一段时间内废气收集率数据的分析,企业发现某一生产时段的废气收集率较低,经排查是由于该时段生产设备运行负荷增加,产生的废气量超出了现有收集系统的处理能力。基于此,企业及时对收集系统进行了升级改造,有效提升了废气收集率。

通过VOCs废气收集率在线监控系统的应用,企业能够实现对 VOCs 收集过程的精细化管理,及时发现并解决问题,确保废气收集系统的稳定高效运行,进而为降低 VOCs 排放、改善大气环境质量提供坚实保障。在未来的 VOCs 治理工作中,废气收集率在线监控系统将发挥越来越重要的作用,成为企业实现绿色发展的得力助手。