一、规范开展评估监测工作

钢铁企业完成超低排放改造并连续稳定运行一个月后,可自行或委托有资质的监测机构和有能力的技术机构,按照《钢铁企业超低排放评估监测技术指南》(以下简称《技术指南》,见附件),对有组织排放、无组织排放和大宗物料产品运输情况开展评估监测。钢铁企业是实施超低排放改造和评估监测的责任主体,对超低排放工程质量和评估监测内容及结论负责。经评估监测达到超低排放要求的,企业将评估监测报告报所属地(市)级生态环境部门。

二、突出重点稳步推进

钢铁企业要本着稳中求进、时间服从质量的原则,高质量实施超低排放改造,分步开展评估监测。京津冀及周边地区、长三角地区和汾渭平原等重点区域的钢铁企业,应按照《意见》要求率先开展超低排放改造和评估监测工作,其他区域有序推进。企业应重点加强烟气排放连续监测系统(CEMS)和手工监测采样点布设的规范化,无组织排放控制、大宗物料产品清洁运输等薄弱环节改造,以及建立监测监控和台账体系。

三、加强指导和服务

地(市)级生态环境部门应加强对企业的服务,为超低排放评估监测工作提供指导,定期将评估监测情况上报省级生态环境部门,并将有关事项载入排污许可证中。省级生态环境部门按照辖区内钢铁企业超低排放改造计划方案,组织指导开展评估监测工作,及时将评估监测情况汇总上报生态环境部。

地方各级生态环境部门将经评估监测认为达到超低排放的企业纳入动态管理名单,实行差别化管理。加强事中事后监管,通过调阅CEMS、视频监控、门禁系统、空气微站、卫星遥感等数据记录,组织开展超低排放企业“双随机”检查。对不能稳定达到超低排放的企业,及时调整出动态管理名单,取消相应优惠政策;对存在违法排污行为的企业,依法予以处罚;对存在弄虚作假行为的钢铁企业和相关评估监测机构,加大联合惩戒力度。

鼓励行业协会发挥桥梁纽带作用,指导企业开展超低排放改造和评估监测工作,在协会网站上公示各企业超低排放改造和评估监测进展情况,推动行业高标准实施超低排放改造。

2019年12月18日

附件

钢铁企业超低排放评估监测技术指南

为规范钢铁企业超低排放评估监测工作,统一超低排放评估监 测程序和方法,特制定本技术指南。

一、评估监测程序及工作内容

(一)评估监测程序

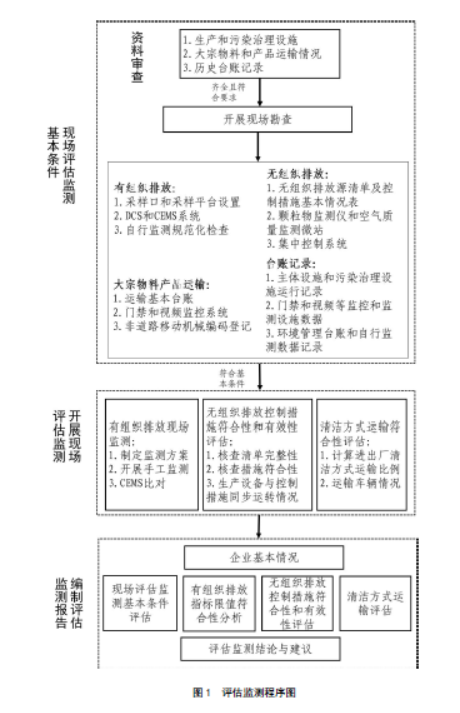

企业或接受委托的机构在开展现场评估监测前,应对相关资料进行认真审查,对资料齐全且符合要求的,可开展现场勘查。资料审查和现场勘查符合基本条件的,开展现场评估监测工作;不符合基本条件的,企业应按要求整改完善后,再开展现场评估监测工作。完成现场评估监测,企业或接受委托的机构应编制评估监测报告, 给出明确的评估监测结论和建议。评估监测程序详见图 1。

(二)现场评估监测基本条件

1.有组织排放。规范设置监测采样口位置和采样平台,手工监 测采样点位及烟气排放连续监测系统(CEMS)安装点位应满足相关 标准规范以及附 1 中采样口和采样平台设置规范化要求。

按照《意见》要求,配备分布式控制系统(DCS)和 CEMS,CEMS 安装、调试、运行满足《固定污染源烟气(SO2、NOX、颗粒物)连续 监测技术规范》(HJ 75-2017)要求,并与当地生态环境部门联网, 数据传输有效率达 95%以上。

按照《排污单位自行监测技术指南 总则》(HJ 819-2017)、《 排 污 单 位 自 行 监 测 技 术 指 南 钢 铁 工 业 及 炼 焦 化 学 工 业 》( HJ878-2017)开展自行监测。

2.无组织排放。全面排查全厂物料储存、物料输送以及生产工艺过程无组织排放源,列出全厂无组织排放源清单及控制措施基本情况表,包括生产工序、生产车间名称、无组织排放源名称、治理设施配置情况、与《意见》规定要求符合性对照,以及无组织排放相关监测设备和视频监控设施类型、安装位置等信息。生产工艺和物料输送环节主要产尘点密闭罩、收尘罩等无组织排放控制设施周 边设置总悬浮颗粒物(TSP)浓度监测设备;物料储存大棚、烧结、球团、高炉、石灰、钢渣处理等车间区域、厂内道路路口、长度超 过 200 米的道路中部设置空气质量监测微站(监测因子至少包括颗 粒物等)。建立全厂无组织排放治理设施集中控制系统,记录所有无 组织排放源附近监测、监控和治理设施运行情况以及空气质量监测 微站监测数据。

3.清洁方式运输。建立进出厂大宗物料和产品运输基础台账, 其中,铁路运输应有磅单记录台账,水路运输应有水尺记录台账, 管状带式输送运输应有皮带秤记录台账,管道输送应有磅单记录台 账或皮带秤记录台账。企业门禁和视频监控系统应监控并记录进出 厂运输车辆的完整车牌号、车辆排放阶段。厂内运输车辆和非道路 移动机械应完成编码登记。鼓励厂内非道路移动机械采用新能源或 达到国三排放标准。

4.台账记录。留存连续稳定运行至少一个月的主体设施生产日 报表、《意见》中要求安装 CEMS 和 DCS的污染治理设施运行管理台账、无组织排放控制设施运行记录。企业门禁和视频监控系统具备 保存三个月以上数据能力,其他自动监控监测设施具备保存一年以 上数据能力。环境管理台账和自行监测按照排污许可证要求保存原 始记录。

(三)开展现场评估监测

1.有组织排放现场监测。企业对《意见》“钢铁企业超低排放指标限值表”中规定的污染源污染物开展现场手工监测。对相同规模装置、相同类别污染源可选取一个有代表性的污染源开展现场监测。 现场监测应在稳定生产状况和工况下进行,参照附 1编制现场监测方案,监测烟气中的颗粒物、二氧化硫、氮氧化物等污染物浓度以 及烟气温度、湿度、流速、含氧量、压力等烟气参数。监测期间由专人负责监督工况,并记录监测期间的工况负荷。同时开展手工监 测结果和 CEMS 监测结果比对,核查 CEMS 监测结果的准确性。

2.无组织排放控制措施符合性和有效性评估。对照《意见》中无组织排放控制措施要求,现场核查并评估无组织排放源清单完整性以及控制措施符合性(参见附2)。依据无组织排放控制设施运行数据、视频监控数据、颗粒物监测数据等,评估无组织排放控制设施与生产工艺设备同步运转情况。

3.清洁方式运输符合性评估。调取近三个月所有大宗物料(包括铁精矿、煤炭、焦炭、废钢以及外购烧结矿、外购球团矿、石灰、石灰石、铁合金、钢渣、水渣等)和产品(包括钢材、外售中间产品等)的运输量,以及铁路、水路、管道或管状带式输送机等清洁方式运输大宗物料和产品的运输量、运输方式及相关台账,计算进出厂清洁方式运输量比例(计算方法见附3)。根据门禁和视频监控系统,统计分析进出企业的运输车辆采用新能源汽车或国六排放标准(2021年年底前可采用国五排放标准)汽车的情况。开展厂内非道路移动机械与地方非道路移动机械排放控制区等相关要求符合性 分析。

(四)编制评估监测报告

评估监测报告应包括企业基本情况、现场评估监测基本条件预 评估、有组织监测方案、无组织排放源清单、有组织排放指标限值符合性分析、无组织排放控制措施符合性和有效性分析、清洁方式 运输要求符合性分析、评估监测结论和建议及附件等。

其中,企业基本情况应包括企业生产经营概况、主要生产装备 及产能、近一个周期年产品产量和原辅燃料使用量、源头减排情况、有组织污染治理工艺和设施主要参数、重点废气治理工程设计和施 工单位资质、厂内外大宗物料和产品运输、环境管理基本情况等。环境管理基本情况包括企业是否取得排污许可证等环保手续情况、 近三年有无重大环境污染事故、是否列入失信企业名单、污染治理设施运行人员技能水平、环保管理机构设置、管理制度、管理体系 以及排污许可证执行报告上报情况等。附件应包括厂区平面布置图、在线监测数据达标分析图、手工监测报告、无组织现场核查记录表、 无组织点位现场照片、清洁方式运输合同和进出厂凭证等。

二、钢铁超低排放评定方法

企业或接受委托的机构根据超低排放改造情况分步开展评估监测,出具评估监测报告,评估企业有组织、无组织和清洁方式运输

是否达到超低排放指标要求,分别给出明确的评估结论。满足以下三项条件的,认为该钢铁企业全面达到超低排放;满足其中某项条 件的,认为该项达到超低排放;对达不到超低排放指标要求的环节,提出具体改进建议。企业针对具体环节制定整改方案和时间计划, 整改完成后再次开展相应环节的评估监测。

(一)有组织排放

1.手工监测数据。钢铁企业超低排放限值表中规定的污染源污 染物现场手工监测数据满足超低排放浓度限值要求。

2.在线监测数据。按照《固定污染源烟气(SO2、NOX、颗粒物)排放连续监测技术规范》(HJ75-2017)的规定开展CEMS日常运行 质量保证工作,经现场比对,CEMS 监测数据准确有效,且最近连续30天CEMS有效数据95%以上时段小时均值均满足超低排放浓度限值 要求。

3.企业自行监测数据。钢铁企业超低排放限值表中规定但未进行现场 监测的污染源污染物自行监测数据满足超低排放浓度限值要求。

(二)无组织排放

1.无组织排放源清单完整,所有物料储存、物料输送、生产工艺过程控制措施满足《意见》要求。

2.无组织废气排放控制设施(抑尘、除尘、车辆高压冲洗装置等)运行正常。

3.烧结、球团、炼铁、炼钢、石灰车间、焦炉区域、物料储存点及物料输送落料点无可见烟粉尘外逸;焦化煤气净化区域和废水 处理区域无异味;厂区整洁无积尘。

(三)清洁方式运输

1.进出企业的大宗物料和产品采用铁路、水路、管道或管状带式输送机等清洁方式运输量比例达到80%及以上;或清洁方式运输量 比例达不到 80%但进出企业公路运输车辆全部采用新能源汽车或国六排放标准的汽车(2021年年底前可采用国五排放标准的汽车)。

2.厂内非道路移动机械满足地方非道路移动机械排放控制区等相关要求。

三、其他

铁合金、铸造用生铁企业内的烧结、球团、高炉工序,以及独立球团、独立焦化企业可参照执行。钢铁企业自备电厂燃煤锅炉超 低排放评估监测按照《关于做好煤电机组达到燃机排放水平环保改 造示范项目评估监测工作的通知》(环办〔2015〕60 号)执行。

附 1

钢铁企业超低排放有组织排放

现场检查和监测技术要点

一、采样口和采样平台设置规范化要求

现场手工采样点位及烟气排放连续监测系统(CEMS)安装点位 应符合《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157-1996)、《固定源废气监测技术规范》(HJ/T 397-2007)、《固定污染源烟气(SO2、NOX、颗粒物)排放连续监测技术规范》(HJ75-2017)、《固定污染源废气低浓度颗粒物的测定 重量法》(HJ836-2017)等相关环境监测标准和技术规范以及排放标准的规定。

(一)采样点位。采样点位应优先选择在烟囱上,避开烟道弯头和断面急剧变化的部位。在具备条件的情况下,颗粒物采样位置应设置在距弯头、阀门、变径管下游方向不小于 6倍直径和距上述部件上游方向不小于3倍直径处。不具备上述条件的情况下,采样位置应设置在距弯头、阀门、变径管下游方向不小于 4倍直径和距上述部件上游方向不小于2倍直径处。气态污染物应设置在距弯头阀门变径下游方向不小于2倍直径处,以及距上述部件上游方向不小于0.5 倍直径处。

手工采样点位应位于自动监测设备采样点位下游,且在互不影响测量的前提下尽可能靠近;为了保证颗粒物和烟气流速监测结果的准确性和代表性,采样断面烟气流速应大于5m/s。

(二)采样孔。采样孔内径应不小于80mm,最好设置为90-120mm;采样孔管长应不大于50mm。对于圆形烟道,采样孔应设在包括各测点在内的相互垂直的直径线上;对于矩形或方形烟道,采样孔应设在包括各测点在内的延长线上。

( 三 ) 采 样 平 台 。 采 样 平 台 基 本 要 求 与 HJ75-2017、HJ/T397-2007 保持一致。采样平台应设有不低于1.2m 高的护栏和不低于10cm 的脚部挡板,平台底部采用非镂空设计,采样平台承重不小于200kg/m2。采样平台上,应有永久性220V固定电源,至少布设 3 个16A 的三相插座。

(四)排污口管理。排污口的立标、建档和管理应符合《排污口规范化整治技术要求(试行)》(环监〔1996〕470号)。地方生 态环境部门针对排污口规范化整治有进一步要求的,按照地方生态环境部门要求执行。

二、有组织排放监测

(一)监测依据

1.《 固 定 污 染 源 排 气 中 颗 粒 物 测 定 与 气 态 污 染 物 采 样 方 法 》(GB/T16157-1996)及其修改单;

2.《固定污染源烟气(SO2、NOX、颗粒物)排放连续监测技术规 范》(HJ75-2017);

3.《固定污染源烟气(SO2、NOX、颗粒物)排放连续监测系统技 术要求及检测方法》(HJ76-2017);

4. 《 固 定 污 染 源 废 气 低 浓 度 颗 粒 物 的 测 定 重 量 法》(HJ836-2017);

5.《固定污染源监测质量保证与质量控制技术规范(试行)》(HJ/T 373-2007);

6.《固定源废气监测技术规范》(HJ/T 397-2007);

7.《固定污染源废气 二氧化硫的测定 非分散红外吸收法》(HJ629-2011);

8.《固定污染源废气 氮氧化物的测定 非分散红外吸收法》(HJ692-2014);

9.《空气和废气监测分析方法》(第四版增补版);

10.《污染源自动监控设施现场监督检查技术指南》(环办〔2012〕57 号)。

(二)监测内容及频次

1.监测点位和因子。主要监测钢铁企业超低排放指标限值表中规定的污染源污染物浓度,以及烟气参数(温度、湿度、流速、含氧量、压力等)。对相同规模装置、相同类别污染源可选取一个有代表性的污染源开展监测,如轧钢热处理炉中,同种燃料类型的加 热炉或退火炉可选择其中一个炉子开展现场手工监测。

2.监测时间和频次。烧结机机头、球团焙烧烟气、焦炉烟囱废气等排放口监测至少 3天或一个生产周期,其他排放口监测至少 1天。监测期间,企业在线监测设施不得进行计划外的调试,同时开展CEMS 现场比对。二氧化硫、氮氧化物每天至少连续采样监测 1 小时,或等时间间隔采样获得具有代表性的污染物浓度小时均值,并保证至少有 9 个实际样品;颗粒物至少采集3 个实际样品。

3.监测工况及现场监测记录。监测期间工况安排见表1。监测同时记录各主要生产工序产品日产量、出铁出钢状态、采用原燃料种 类和比例等基本信息,主要原燃料含硫率、低氮燃烧、烟气循环、煤气精脱硫等源头减排技术采用情况,烧结机机头烟气、球团焙烧 烟气、焦炉烟囱废气等主要污染源脱硫、脱硝、除尘污染控制措施。

表 1 监测期间工况安排

生产工序 | 工况负荷 |

烧结/球团 | 高负荷(>90%) |

炼焦 | 高负荷(>80%) (现场采样与装煤、推焦或干熄焦操作同步) |

低负荷(50%左右),仅测焦炉烟囱 | |

炼铁 | 高负荷(>90%) (现场采样与高炉上料、出铁时同步,监测出铁场) |

炼钢 | 高负荷(>90%) |

轧钢 | 高负荷(>90%) |

(三)监测分析方法

烟气二氧化硫(SO2)、氮氧化物(NOx)、颗粒物及烟气参数的 监测分析方法见表 2。本文件发布实施后,有新发布的监测分析方法 标准,其方法适用范围相同的,也适用于本文件对应污染物的测定。 监测数据的处理计算按照HJ75-2017、HJ 76-2017、GB/T 16157-1996 相关要求执行。

表 2 烟气二氧化硫、氮氧化物、颗粒物及烟气参数的监测分析方法

序号 | 监测 项目 | 方法标准名称 | 方法标准编号 |

1 |

SO2 | 固 定污 染 源 废气 二 氧化 硫 的 测定 非 分散 红 外 吸收法 |

HJ 629-2011 |

固定污染源烟气(SO2、NOX、颗粒物)排放连续监 测系统技术要求及检测方法 | HJ 76-2017 附录 D 二 氧 化 硫 排 放 浓 度 的 测 量-仪器分析法 | ||

2 |

NOx |

固 定污 染 源 废气 氮 氧化 物 的 测定 非 分散 红 外 吸收法 |

HJ 692-2014 |

固定污染源烟气(SO2、NOX、颗粒物)排放连续监 测系统技术要求及检测方法 | HJ 76-2017 附录 D 氮 氧 化 物 排 放 浓 度 的 测 量-仪器分析法 | ||

3 |

颗粒物 |

固定污染源废气 低浓度颗粒物的测定 重量法 |

HJ 836-2017 |

环境空气 总悬浮颗粒物的测定 重量法 |

GB/T 15432-1995 | ||

4 |

温度 | 固定污染源排气中颗粒物测定与气态污染物采样 方法 | GB/T 16157-1996 5.1 排气温度的测定 |

5 |

湿度 |

湿度测量方法 | GB/T 11605-2005 电阻电容法 |

固定污染源排气中颗粒物测定与气态污染物采样 方法 | GB/T 16157-1996 5.2 排气中水分含量的测 定 | ||

6 | O2 | 空气和废气监测分析方法(第四版增补版) | 第五篇第二章 电化学法测定氧 |

7 |

流速 | 固定污染源排气中颗粒物测定与气态污染物采样 方法 | GB/T 16157-1996 7.排气流速、流量的测定 |

8 |

压力 | 固定污染源排气中颗粒物测定与气态污染物采样 方法 | GB/T 16157-1996 7.5.2 测量排气的静压 |

(四)监测结果评价。监测机构根据手工监测、CEMS 安装运维

情况、CEMS 监测结果及企业自行监测数据,对照《意见》钢铁企业 超低排放指标限值表和国家、地方排放标准等,进行达标分析,认定企业有组织排放是否满足钢铁超低排放限值要求。

(五)监测质量保证与控制

1.质量保证和质量控制严格按照 HJ/T373-2007、HJ 75-2017、 HJ76-2017 及相关规定执行。

2.监测工作应在稳定生产状况下进行,监测期间由专人负责监督工况,并记录监测期间的工况负荷、各项治理设施(包括除尘、 脱硝、脱硫等)的核心参数运行情况等。

3.选用监测方法时,应能消除干扰或避免产生干扰。监测烧结 和球团废气中SO2 时,应避免使用 HJ57-2017,可使用 HJ 629-2011 等。监测焦炉烟囱废气时,应优先使用 HJ 629-2011,同时监测仪器 应注意加装消除有机物干扰的滤波片。

(六)监测报告编制。基于企业生产设施超低排放改造情况及 现场监测和检查结果,监测机构组织编制监测报告。

三、CEMS 系统检查

(一)检查目的

检查排放口 CEMS 运行和质控是否符合技术方案中的要求,能否稳定、客观反映污染源排放状况。

1.建立《CEMS 运行质控手册》,确保CEMS稳定运行;

2.烟气排放口CEMS 安装、调试程序满足 HJ 75-2017、HJ 76-2017 以及本方案的质控要求。

(二)检查依据

1.《固定污染源烟气(SO2、NOX、颗粒物)排放连续监测技术规 范》(HJ 75-2017);

2.《固定污染源烟气(SO2、NOX、颗粒物)排放连续监测系统技 术要求和检测方法》(HJ76-2017);

3. 《 固 定 污 染 源 废 气 低 浓 度 颗 粒 物 的 测 定 重 量 法 》( HJ836-2017);

4.《固定污染源监测质量保证与质量控制技术规范(试行)》HJ/T 373-2007);

5.《固定源废气监测技术规范》(HJ/T397-2007)。

(三)检查程序

企业完成超低排放改造,并按照技术方案要求对排放口CEMS 进行改造升级后,可委托有资质的监测机构开展检查工作。检查程序 分为资料准备、资料审核、现场检查三个步骤:

1.资料准备。企业正常生产工况条件下排放口CEMS 至少稳定运行30天后,可向监测机构提出现场检查申请,并递交CEMS运行质 控记录以及至少30天运行数据(包括质控数据)。CEMS运行质控按 照 HJ75-2017 要求进行。

2.资料审核。监测机构审阅CEMS运行质控记录和30天运行数据,审核通过后安排现场检查。

3.现场检查。现场检查应对照 HJ75-2017,对排放口CEMS 的质 控措施要求、安装点位以及日常运行管理情况和相关记录进行检查。 同时开展 CEMS 比对监测。

(四)排放口CEMS 质控要求

由于超低排放改造后SO2、NOX、颗粒物浓度较低,排放口CEMS 的安装、调试、运行除了应严格遵守 HJ75-2017 和 HJ 76-2017 的规 定之外,还应满足以下要求:

1.总体要求

(1)排放口CEMS 仪器应具备环境保护部环境监测仪器质量监 督检验中心出具的适用性检测合格报告;

(2)SO2、NOX、颗粒物量程设置不超过最大允许排放浓度的2-3 倍;

(3)采用冷干法的CEMS,要求进入分析仪的样气露点在4℃以 下;

(4)CEMS 应能够实现全系统校准;

(5)CEMS 应具备监测NOx 的能力,NOx 监测可通过以下两种方式 来实现:①直接监测 NO 和 NO2,②将 NO2 转化为 NO 进行监测;

(6)应按照HJ 75-2017和 HJ76-2017 的要求,在现场检查前 基于参比方法确定速度场系数,并对颗粒物 CEMS 进行相关校准。

2.质控目标

排 放 口 CEMS 技 术 要 求 和 检 验 方 法 应 符 合 HJ75-2017 、 HJ76-2017。

(五)排放口 CEMS 现场检查与质控数据检查

1.现场检查包括CEMS 运行质控记录、系统布局、布管布线、系 统机柜、分析仪表、数据记录等。

2.质控数据检查包括 SO2、NOX、颗粒物的零点漂移、跨度漂移、 响应时间、示值误差等检测项目的质控数据。

3.CEMS 监测数据与手工监测结果进行比对。

(六)质量控制与质量保证

1.质量控制和质量保证按照 HJ/T373-2007、HJ/T 397-2007、HJ75-2017和 HJ76-2017 相关规定执行。

2.应使用有证标准物质进行量值传递,标准物质应按要求妥善保存,不得使用超过有效期的标准物质。

3.严格做好CEMS 运行质控记录、现场检查记录和现场测试记录。

附 2

钢铁企业超低排放无组织排放现场核查记录表(示例)

(一)生产工艺过程无组织排放源 | |||||||||||

生产工序 | 装备 规格 |

产污环节 |

无组织排放控制措施要求 |

企业实际情况 | 配套措施是否 满足要求 | 现场治理效果是否满足 无可见烟尘外逸要求 |

备注 | ||||

烧结 |

破碎 | 设置密闭罩并配备除尘 设施;无可见烟尘外逸 | 措施配套情况和治 理效果情况 |

是/否 |

是/否 |

附照片 | |||||

(二)物料储存无组织排放源 | |||||||||||

物料种类 |

无组织排放控制措施要求 |

企业实际情况 | 配套措施是否 满足要求 | 现场治理效果是否满足 无可见烟尘外逸要求 |

备注 | ||||||

粉状物料 |

除尘灰 |

采用料仓、储罐等方式密闭储存 | 措施配套情况和治理效 果情况 |

是/否 |

是/否 |

附照片 | |||||

块状和粘湿 物料 |

铁精矿 | 采用密闭料仓或封闭料棚等 方式储存 | 措施配套情况和治理效 果情况 |

是/否 |

是/否 |

附照片 | |||||

干渣 | 堆存采用喷淋(雾)等抑尘 措施 | 措施配套情况和治理效 果情况 |

是/否 |

是/否 |

附照片 | ||||||

(三)物料输送无组织排放源 | ||||||

产污环节 | 无组织排放控制措施要求 | 企业实际情况 | 配套措施是否 满足要求 | 现场治理效果是否满足 无可见烟尘外逸要求 | 备注 | |

粉状物料输送 |

除尘灰 |

采用管状带式输送机、气力输 送设备、罐车等方式密闭输 送。 |

措施配套情况和治理效 果情况 |

是/否 |

是/否 |

附照片 |

块状和粘湿物 料输送 |

铁精矿 | 采用管状带式输送机等方式 密闭输送,或采用皮带通廊等 方式封闭输送。物料输送落料 点等应配备集气罩和除尘设 施,或采取喷雾等抑尘措施 |

措施配套情况和治理效 果情况 |

是/否 |

是/否 |

附照片 |

料场出口 | 设置车轮和车身清洗设施 | 措施配套情况和治理效 果情况 | 是/否 | 是/否 | 附照片 | |

厂区道路 |

硬化,并采取清扫、洒水等措 施,保持清洁 |

措施配套情况和治理效 果情况 |

是/否 |

是/否 |

附照片 | |

附 3

清洁方式运输比例计算方法

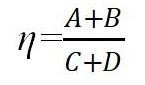

式中:η为企业超低排放清洁运输比例,%;

A 为企业评估期内采用清洁运输方式的大宗物料运输量,包括铁精矿、煤炭、焦炭、废钢,以及外购烧结矿、外购球团矿、石 灰、石灰石、铁合金、钢渣、水渣等,万吨;

B 为企业评估期内采用清洁运输方式的产品运输量,包括钢材、外售中间产品等,万吨;

C 为企业评估期内全厂大宗物料运输量,包括铁精矿、煤炭、焦炭、废钢,以及外购烧结矿、外购球团矿、石灰、石灰石、铁合 金、钢渣、水渣等,万吨;

D 为企业评估期内全厂产品运输量,包括钢材、外售中间产品等,万吨。